Mit 100 Jahren Erfahrung entwickeln und fertigen wir an 12 Produktionsstandorten Komponenten und Produkte aus Refraktärmetallen für die unterschiedlichsten Industriezweige.

- slideplansee-aem/components/heroTeaser65911081

- slideplansee-aem/components/heroTeaser65911084

- slideplansee-aem/components/heroTeaser65911087

- slideplansee-aem/components/heroTeaser65911090

- ProgressUnsere Maßnahmen fürmehr Nachhaltigkeit

- ProgressMessen & EventsWir freuen uns auf Ihren Besuch!

- ProgressMit Leidenschaft zu Innovationen

- ProgressCO2-freier Wasserstoffin Reutte

Plansee: Starke Metalle für starke Produkte

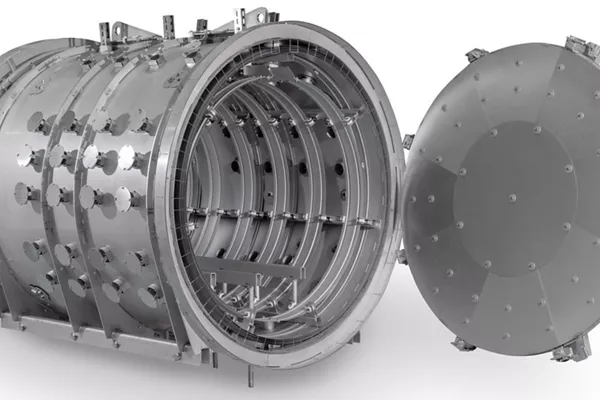

Plansee ist ein weltweit führender Hersteller von Komponenten aus Molybdän und Wolfram. Ob in der Elektronik, der Beschichtungstechnik oder in Hochtemperaturöfen: wo herkömmliche Metalle an ihre Grenzen stoßen, kommen hochschmelzende Metalle, Legierungen und Verbundwerkstoffe von Plansee ins Spiel. Als Innovationspartner entwickeln wir gemeinsam mit unseren Kunden nachhaltige Lösungen für die Hightech-Welt und verschieben dabei immer wieder die Grenzen des technisch Machbaren.

Unsere starken, hochschmelzenden Refraktärmetalle Molybdän, Wolfram, Tantal und Wolframbasierte Verbundwerkstoffe gelten als besonders widerstandsfähig. Ihre speziellen Materialeigenschaften machen sie ideal für zahlreiche Hightech-Anwendungen: Ob als Bauteile für die Halbleiterindustrie oder die Herstellung von Mikrochips der neuesten Generation, als Komponenten für die Erzeugung von Röntgenstrahlen oder als Bestandteile von Solarzellen.

Erfahren Sie mehr über unsere starken Metalle:

75.000 Produkte aus Refraktärmetallen

Von Halbzeugen bis zur individuellen Kundenlösung fertigen wir in unserem internationalen Produktionsnetzwerk nach höchsten Qualitätsstandards.

Zur Produktübersicht Erste Auslieferungen der neuen Generation von Heizeinsätzen

Erste Auslieferungen der neuen Generation von Heizeinsätzen Baubeginn des neuen Wasserstoff-Elektrolyseurs bei Plansee in Reutte

Baubeginn des neuen Wasserstoff-Elektrolyseurs bei Plansee in Reutte UN Global Compact: Plansee Group bekennt sich zu nachhaltigen Geschäftspraktiken

UN Global Compact: Plansee Group bekennt sich zu nachhaltigen Geschäftspraktiken Erster Nachhaltigkeitsbericht veröffentlicht

Erster Nachhaltigkeitsbericht veröffentlicht- slideplansee-aem/components/newsTeaserItem65911159

- slideplansee-aem/components/newsTeaserItem65911162

- slideplansee-aem/components/newsTeaserItem65911165

- slideplansee-aem/components/newsTeaserItem65911168

- Mio.

€ Jahresumsatz 2022

Mitarbeitende

Patente

Produktionsstandorte