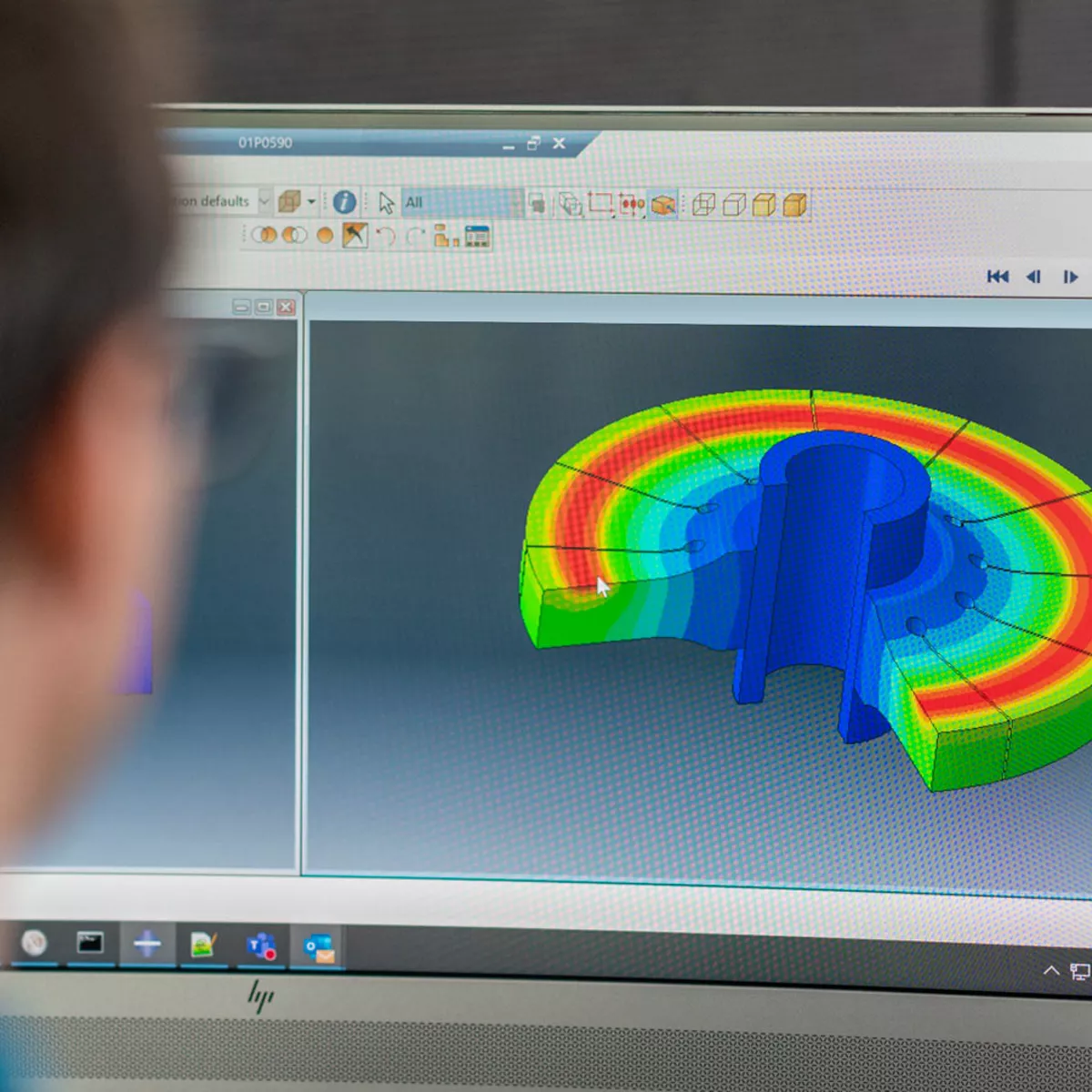

弊社の材料に関する充実した知識は、日々の活動の基礎となっています。弊社のエキスパートたちは、モリブデン、タングステン、タンタル、タングステン複合材の特性の継続的な強化を図り、その性能の限界をさらに押し上げています。弊社は、材料の挙動およびその能力について正確に把握しているため、高度の複雑な製品を製造することが可能です。オーストリア、ドイツ、フランスおよび中国に存在する100人以上の研究・開発エキスパートが、製造および応用プロセスで弊社の材料の挙動を最適化するために日々尽力しています。彼らは弊社の社内研究室で機械的、化学的および物理的挙動を検証し、お客様との協力により特別なトライアルを実施して、研究結果について試験を行っています。そのため、弊社は継続して新しい製品を製造し、技術を開発することができるのです。