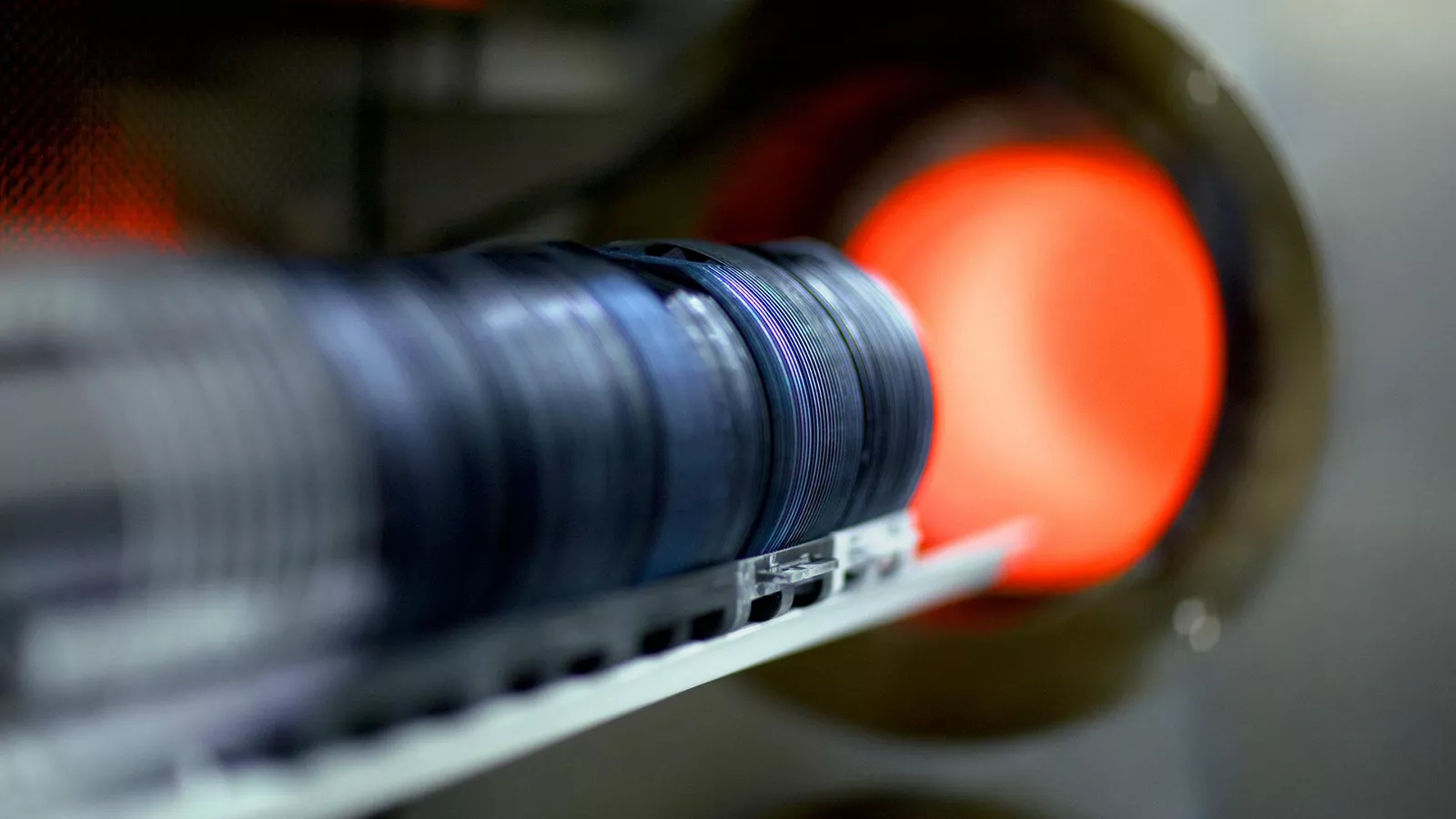

为最大程度实现其性能,许多产品必须经过耗时和能源密集型的热处理,例如退火工艺。对此类产品进行退火的一种方法,是使用带有区域温度调节功能的电加热高温炉,产品在其中分层放置。每个加热区都预先设置了必须达到的温度。“因为退火工艺需要的能耗相对较高,所以无论是从保护资源还是节省昂贵的能源成本的角度,都需要对该工艺进行优化,”Plansee 生产主管 Gerfried Weiss 解释道。为此,Plansee 与奥地利技术研究所(Austrian Institute of Technology,AIT)联合开展了研究项目。

09/12/2022

通过优化工艺大幅节省能源

必须遵循最短退火时间

在退火工艺中,高温炉内部会持续加热,直至达到特定的区域温度。高温炉随后将在一段特定时间内维持此温度,以确保产品可加热到指定温度,并且在此温度下以最短退火时间进行退火。然后,产品将再次冷却。

实际上,准确遵守此最短退火时间非常重要,因为产品的温度进程很大程度上取决于高温炉的负荷,并且,由于材料存在热惯性,温度进程并非完全与区域温度同步。除此之外,直接测量经热处理的物体温度(高达 1800 摄氏度)极为困难,因为适用的负荷热电偶价格昂贵,用途专一,并且难以安装,此外,用于进行温度预估的软件模型非常复杂。因此,在实践中,人们通常倾向于安全操作,并为退火工艺选择更长的持续时间。如果时间过短,退火材料便无法在足够长的时间内均匀退火,这会对材料特性产生负面影响。如果时间过长,则会浪费时间和能源。

为了优化退火工艺,Plansee 与奥地利技术研究所(Austrian Institute of Technology,AIT)联合启动了 ThermoTec 项目。“在这个项目中,我们将 Plansee 在材料和工艺方面的专业知识与我们在管控复杂的高难度工艺方面的知识相结合。”AIT 项目经理 Martin Niederer 解释说。双方通过复杂的测量、分析和建模,研发了一种算法,可针对任何负荷,可靠地设置所需的最短退火时间。

大幅节省能源和时间并实现一致的质量

在一年时间内的 230 多次退火作业中对算法的试验验证显示,工艺的保温时间平均可减少 20%。所减少的能耗和二氧化碳排放量相当于 15 个家庭的能耗量和排放量。

同时开展的材料测试显示,产品质量并无变化,始终保持较高质量水平。此外,该优化将工艺总时长减少了近 12%,这有助于实现更高的高温炉使用率。“该工艺可确保准确遵循最短退火时间,因此可实现能源节省,从而降低加热成本,并且提高吞吐量,并实现始终如一的高品质。”复杂动力系统能力单位主管 Tobias Glück 表示。

将新工艺投入实际生产

该工艺现已在 Plansee 投入生产运营,并有效帮助生产部门减少能源需求。“这一新算法可以整合到现有的高温炉控制体系中,因此可以轻松转化到其他高温炉的使用中。我们将在接下来几个月内持续推广该做法。”Plansee 产品经理 Bernhard Mayr-Schmölzer 说道。

关于 AIT

奥地利技术研究所(Austrian Institute of Technology,AIT)是奥地利最大的研究和技术组织 (RTO)。AIT 拥有七个研究中心,该研究所探究未来中央基础设施问题,并致力于成为面向工业的高度专业的研发合作伙伴。奥地利技术研究所设立了愿景、自动化和控制中心(Center for Vision, Automation & Control,VAC),该研究单位利用自动化和数字化技术所带来的机会,为工业实现并推动创新。