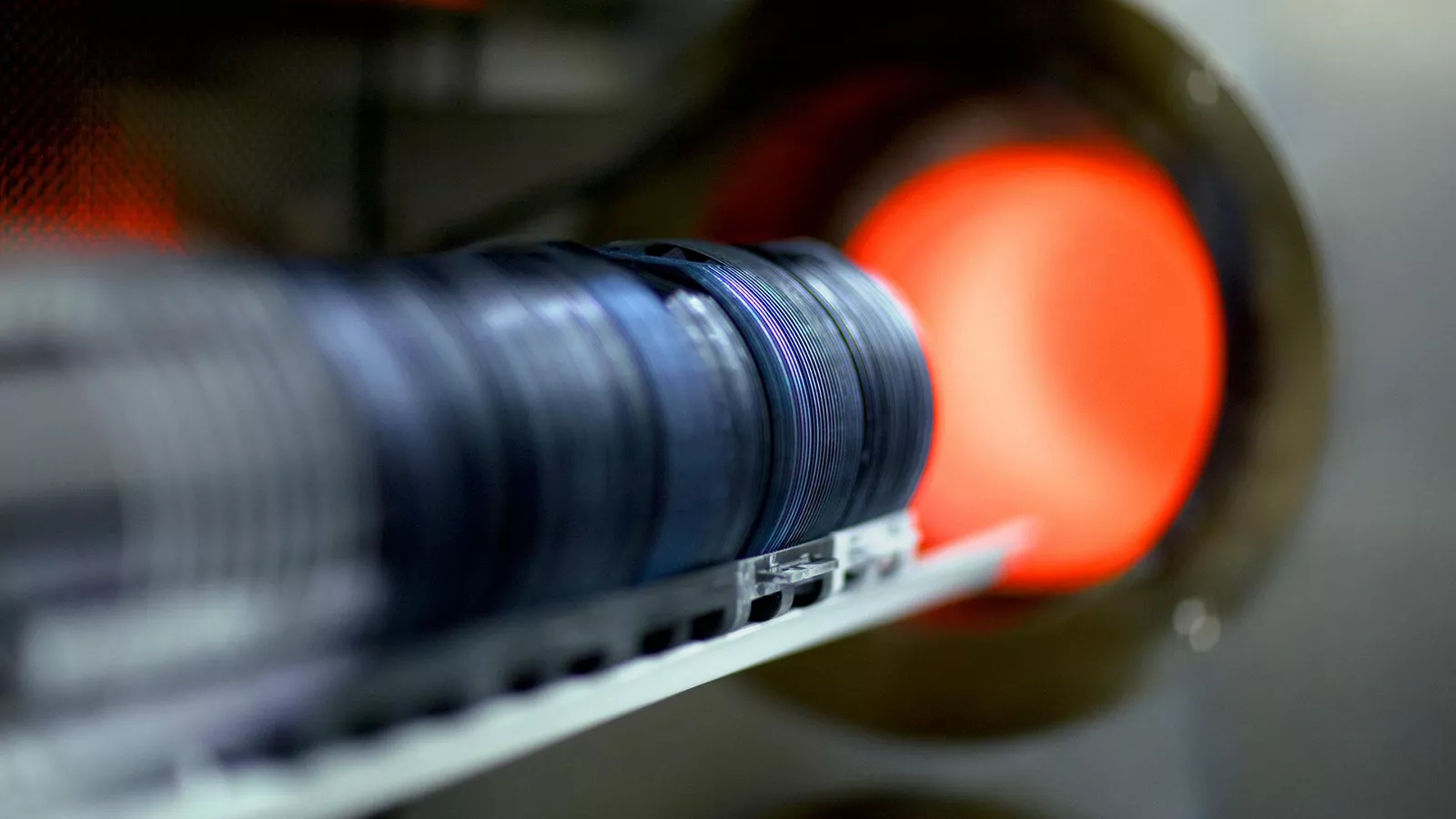

Pour atteindre leur pleine performance, de nombreux produits doivent être soumis à un traitement thermique, comme un processus de recuit, qui consomme beaucoup d’énergie et de temps. Cela se fait notamment dans des fours à haute température chauffés électriquement, dans lesquels les produits sont stratifiés et qui sont équipés d’une régulation de la température par zone. Chaque zone de chauffage dispose d’un réglage de température maximale à atteindre. « Puisque le processus de recuit nécessite une consommation d’énergie relativement élevée, ce processus doit être optimisé pour préserver les ressources et économiser de l’énergie coûteuse », a déclaré Gerfried Weiss, Directeur de production chez Plansee. Un projet de recherche a été mis en place à cet effet en collaboration avec l’Institut autrichien de Technologie (AIT).

09/12/2022

Des économies d’énergie importantes grâce à l’optimisation des processus

Le temps minimal de recuit doit être respecté

Lors d’un processus de recuit, l’intérieur du four est chauffé jusqu’à ce que la température de zone prédéfinie soit atteinte. Ce niveau de température est ensuite maintenu pendant un certain temps, et cela doit garantir que les produits sont chauffés à la température prédéfinie et recuits à cette température pendant une durée minimale déterminée. Ensuite, les produits sont à nouveau refroidis.

Dans la pratique, le respect strict de ce temps de recuit minimal n’est pas anodin, car la variation de la température des produits dépend fortement du chargement du four et la variation de la température ne suit pas exactement la température de la zone en raison de l’inertie thermique des matériaux. De plus, la température (jusqu’à 1 800 °c) des objets traités thermiquement ne peut être mesurée directement, car : d’une part, les thermocouples de charge correspondants sont chers, sensibles et difficiles à installer ; d’autre part, les modèles logiciels d’estimation de la température sont très compliqués. C’est pourquoi, dans la pratique, on opte plutôt pour la sécurité et on choisit une durée plus longue pour le processus de recuit. Si la durée est trop courte, le produit à recuire ne sera pas recuit assez longtemps et de manière homogène, ce qui a un effet négatif sur les propriétés du matériau. Si à l’inverse la durée est trop longue, cela induit une perte de temps d’énergie.

Pour optimiser le processus de recuit, Plansee a lancé le projet ThermoTec en collaboration avec des chercheurs de l’Institut autrichien de Technologie (AIT). « Dans ce projet, nous avons associé le savoir-faire de Plansee en matière de matériaux et de processus avec nos connaissances en matière de régulation de processus difficiles et complexes », confie Martin Niederer, Chef de projet à l’AIT. Grâce à des mesures, des analyses et des modélisations complexes, nous avons pu développer un algorithme qui permet de régler de manière fiable le temps de recuit minimal souhaité pour n’importe quel chargement.

Une économie maximale d’énergie et un gain de temps pour une qualité constante

Lors de la validation expérimentale de l’algorithme dans plus de 230 cycles de recuit sur un four répartis sur une année, il s’est avéré que le temps de maintien du processus a pu être réduit de 20 % en moyenne. La réduction de la consommation d’énergie et des émissions de CO2 correspond à la consommation de 15 familles.

Les tests de matériaux effectués parallèlement ont montré que la qualité du produit restait élevée. L’optimisation a en outre permis de réduire la durée totale du processus de près de 12 %, ce qui permet une meilleure utilisation du four. « Le procédé permet de respecter exactement le temps de recuit minimum, ce qui permet d’économiser de l’énergie et donc des frais de chauffage, et d’améliorer le débit tout en maintenant une qualité élevée », explique Tobias Glück, Directeur de l’unité de compétence Complex Dynamical Systems.

Utilisation du nouveau procédé dans la pratique

Le procédé est désormais intégré dans la production chez Plansee et contribue ainsi à réduire les besoins énergétiques de la production. « Le nouvel algorithme peut être intégré dans la commande existante du four et peut donc facilement être transféré à d’autres fours. Nous allons continuer à mettre cela en œuvre dans les mois à venir », se projette Bernhard Mayr-Schmölzer, Chef de projet chez Plansee.

À propos de l’AIT

L’Institut autrichien de Technologie (AIT) est le plus grand organisme de recherche et de technologie (RTO) d’Autriche. Avec ses sept centres, l’AIT s’occupe des thèmes centraux de l’infrastructure du futur et se considère comme un partenaire de recherche et de développement hautement spécialisé pour l’industrie. Le Center for Vision, Automation & Control (VAC) de l’Institut autrichien de Technologie (AIT) est une unité de recherche qui exploite les possibilités offertes par l’automatisation et la numérisation pour initier et faire développer des innovations pour l’industrie.