Composants pour la génération de rayons X

La technologie des rayons X est utilisée dans de plus en plus de secteurs industriels : Outre les technologies médicales, elle est également présente dans les technologies de sécurité, l’assurance qualité (inspection), l’industrie agro-alimentaire et les technologies de mesure. Les exigences relatives aux sources de rayons X de ces systèmes sont multiples et nécessitent une large gamme de solutions techniques.

Nous produisons, à partir de nos matériaux réfractaires, des anodes et des composants sur mesure pour tous les tubes à rayons X qui répondent aux exigences les plus strictes en matière de qualité et de précision.

Vos bénéfices en bref :

Matériaux conformes aux normes RoHS et REACH

Optimisation de la conception grâce la FEA

Processus de fabrication sur mesure

Test et suivi du produit à 100 %

Composants pour le vide poussé prêts à être installés

Gestion de l’ensemble du cycle de vie du produit

Visualisez ici le processus de génération et de collimation du faisceau à l’aide d’un appareil de tomographie et découvrez notre gamme de produits :

Anodes pour tubes à rayons X

Nous proposons des anodes tournantes en métal solide et des anodes tournantes avec un corps en graphite, notamment pour les tubes à rayons X. Ces anodes tournantes sont constituées d’alliages de molybdène tels que le TZM, le carbure de molybdène-hafnium (MHC) ou le molybdène-niobium (MoNb), avec des pistes focales en différents alliages de tungstène-rhénium. Ces anodes tournantes peuvent être associées aux revêtements et aux solutions de brasage de notre large éventail de technologies.

Nous fabriquons nos anodes fixes à base de cuivre en utilisant du tungstène, du tungstène dopé au potassium (WVM) ou du tungstène-rhénium (WRe). La connexion parfaite entre le tungstène et le cuivre assure une excellente dissipation de la chaleur et garantit une durée de vie prolongée à nos composants.

Par ailleurs, nous fabriquons des anodes linéaires pour la génération de rayons X à partir d’éléments en TZM ou en cuivre avec une piste focale en W ou WRe soudée.

Nos technologies et procédés pour la production d’anodes

- Anodes en métal et graphite (Zr, Ti et HT soudées)

- Tige d’anode intégrée (connexion ou fabrication par forgeage, brasage ou soudage par friction)

- Anodes fixes avec face arrière cuivre

- Anodes linéaires avec piste focale soudée

- Revêtements en TiO2 ou TiO2-Al2O3 pour une augmentation des émissions de chaleur

- Revêtement en iC

- Pistes focales en PM et VPS (tungstène et alliages tungstène-rhénium)

Cathodes et composants pour tubes à rayons X

Les rayons X sont produits par la décélération des électrons libres au niveau de l’anode. Les électrons libres sont générés par des filaments ou des émetteurs plats. Plansee dispose de matériaux et de produits semi-finis en W-Non-Sag et WVM spécialement dopés à cet effet. Pour intercepter les électrons parasites, des capteurs d’électrodes secondaires que nous fabriquons à partir d’éléments en TZM forgés sont utilisés. Nous utilisons des matériaux tels que le Mo et le Ni pour les supports/bras de cathode et les têtes de focalisation. Dans une étape de soudage, les composants de la cathode peuvent être soudés avec les isolateurs en céramique (pour les connexions électriques) pour former un module.

Nos technologies et procédés pour la production de nos cathodes

- Découpage de précision au laser et par électroérosion

- Coulée arrière en cuivre

- Brasage

- Polissage électrolytique

- Usinage de haute précision (fraisage, tournage, rectification)

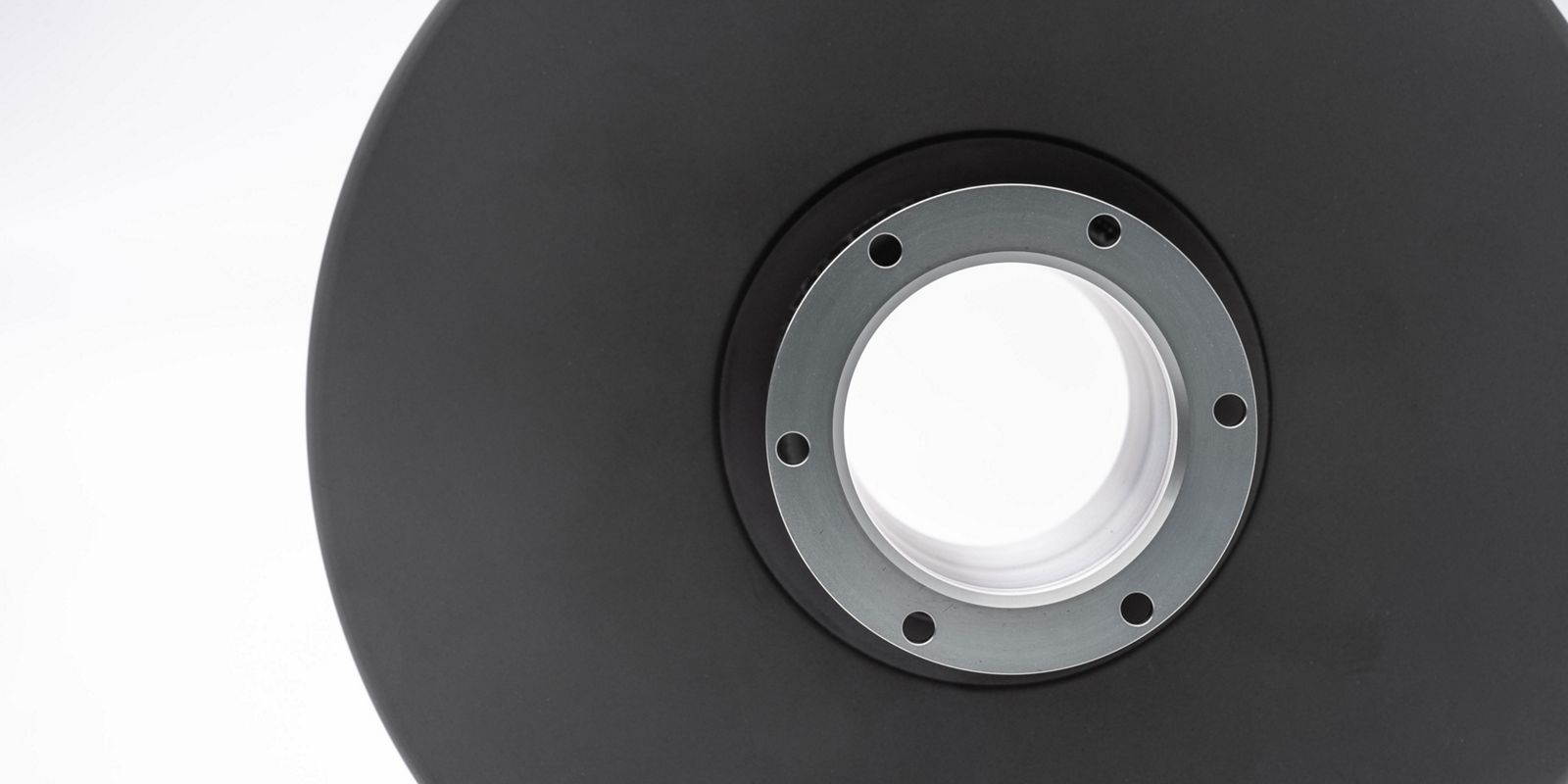

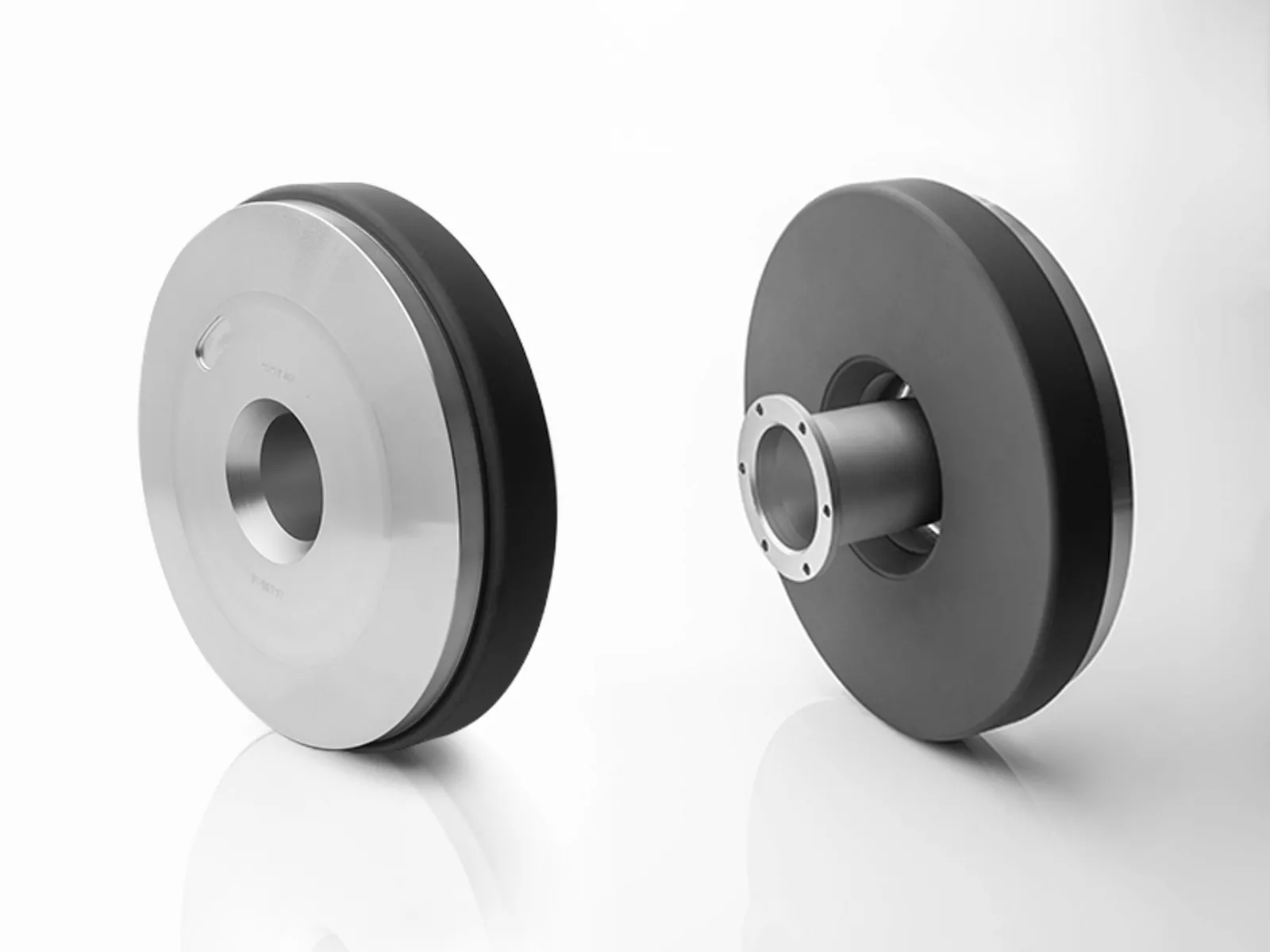

Composants d’entraînement pour les tubes à rayons X

Pour les appareils à haute résolution, de la radiographie générale aux tomographes par ordinateur, nous fabriquons des composants d’entraînement extrêmement solides tels que des rotors, des composants de roulements à rainure hélicoïdale, des tiges, des écrous, des rondelles ainsi que des écrans thermiques.

Nous fabriquons nos composants d’entraînement en molybdène, en tungstène et en alliages et composites avec du cuivre ou des métaux précieux.

Nous utilisons pour cela différentes techniques d’assemblage.

Technologies et processus de fabrication de nos composants d’entraînement

- Coulée arrière en cuivre pour, par exemple, des rotors avec des noyaux en acier ou en fer pur

- Brasage, soudage par friction et soudage par faisceau d’électrons pour les rotors avec tiges en TZM, brides en acier au nickel et cylindres en cuivre

- Usinage de très haute précision des composants de roulements à rainure hélicoïdale (également appelés roulements à métal liquide)

- Différents revêtements tels que le PVD, le VPS, le CVD et l’APS

Blindages et filtres pour tubes à rayons X

Lors de la génération de rayons X, nos matériaux réduisent au minimum les radiations nocives pour l’environnement. Les blindages et les composants en métaux réfractaires tels que le tungstène, le molybdène et les alliages de tungstène-métaux lourds (DENSIMET®) permettent aux rayonnements d’atteindre uniquement les endroits où ils sont vraiment nécessaires.

Nos matériaux répondent aux critères ROHS (Restriction of Hazardous Substances) et offrent une alternative aux composants contenant du plomb aux nombreux fabricants de dispositifs médicaux.

Nos technologies et procédés pour la production de blindages

- Découpage de précision au laser et par électroérosion

- Emboutissage

- Roulage, pliage, laminage et emboutissage

- Soudage par faisceau d’électrons

- Usinage de haute précision

- La fusion sélective par laser (SLM) comme technologie de fabrication additive pour le Mo et le W

Les matériaux les plus purs – une qualité optimale

La qualité sans compromis et la fiabilité de nos produits sont notre priorité. C’est pourquoi nous n’utilisons que les matériaux et alliages les plus purs pour nos produits. De l’approvisionnement en matières premières au produit fini, nous contrôlons de très près toutes les étapes du processus de production. Nous avons réuni toutes les compétences nécessaires au sein de notre entreprise. Nos clients ont ainsi la garantie d’une production transparente et une traçabilité à 100 % des produits.

Bien entendu, nous vérifions et emballons soigneusement tous les composants avant la livraison. Nous emballons les produits particulièrement fragile de manière individualisée, selon les exigences spécifiques du client. Nous proposons également des composants à vide poussé prêts à être installés.