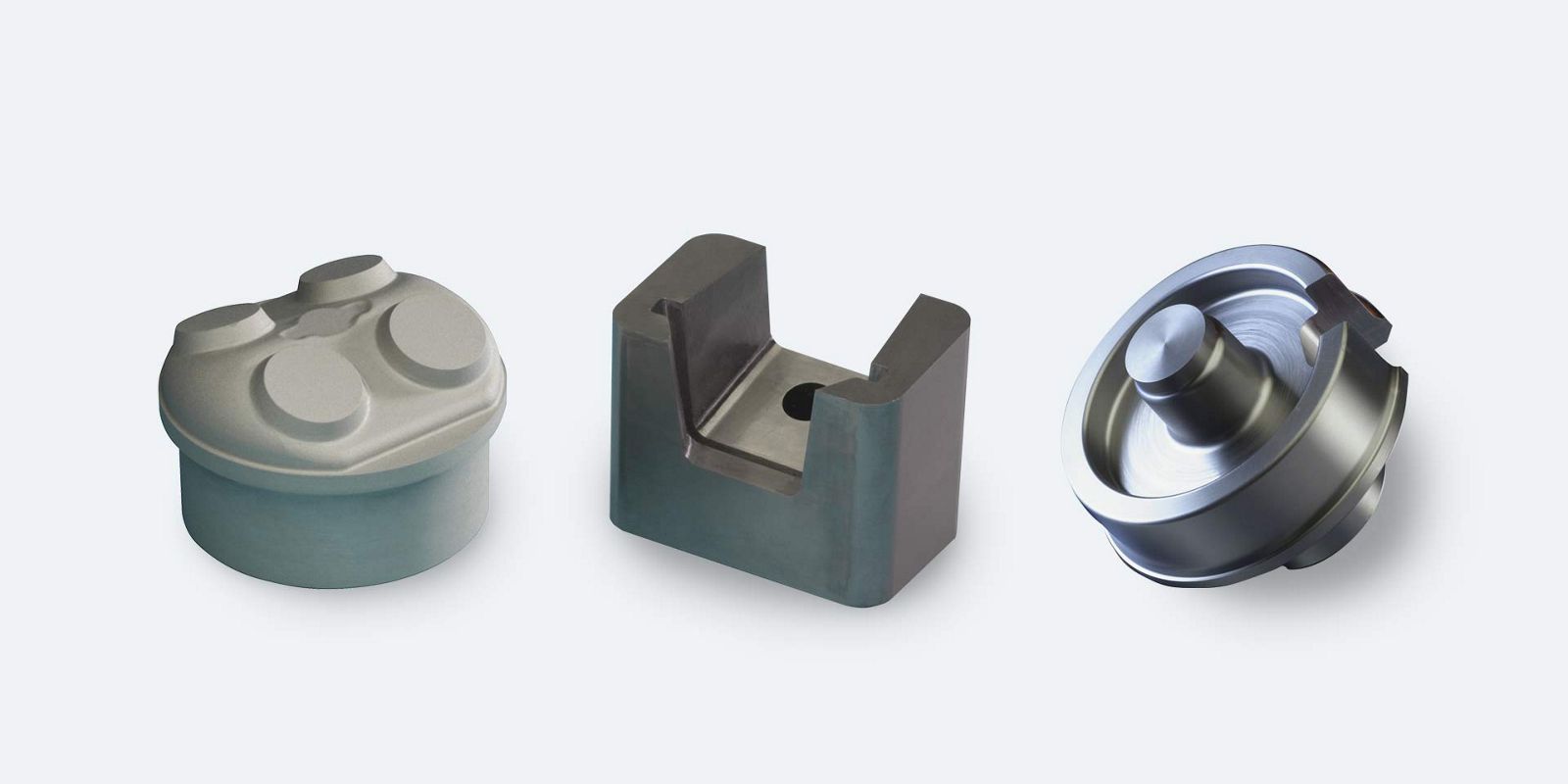

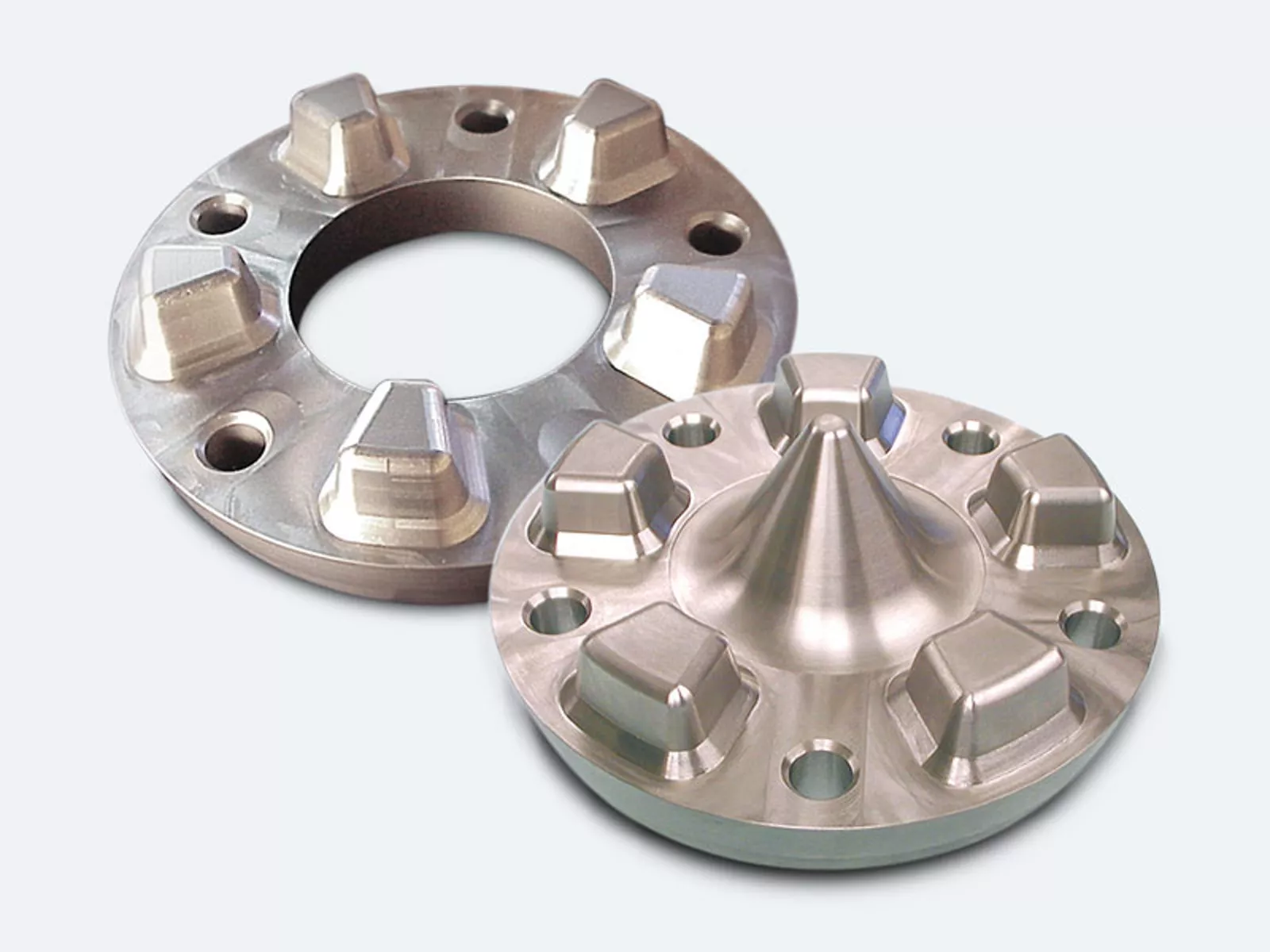

Inserts de refroidissement en Densimet® et TZM - pour un moulage d’aluminium parfait

Au cours du procédé de coulage d’aluminium, le métal en fusion est coulé ou pressé dans le moule. Il en résulte, par exemple, dans la fabrication de culasses, jantes de roues ou beaucoup d’autres coulages d’aluminium. Au cours du processus, les outils de moulage doivent résister à plusieurs reprises aux métaux en fusion chauds et agressifs, à plus de 600 °C : pour les inserts faits avec notre alliage tungstène-métal lourd Densimet® et l’alliage de molybdène TZM, cela ne pose aucun problème.

Nous fournissons inserts de refroidissement, des buses d’injection, d’autres composants et des produits semi-finis pour optimiser votre moule selon vos besoins. Nous proposons également des inserts avec des canaux de refroidissement, que nous fabriquons au moyen de technologies 3D pour assurer une précision optimale.

Vos bénéfices en bref :

Productivité accrue grâce à des cycles plus courts

Qualité

de surface optimale de vos produitsDurée de vie prolongée du moule

Aucune fissure dans le moule

Aucune retassure dans les pièces moulées

Pas de points chauds > Pas de porosité dans les pièces moulées

Consultez les caractéristiques de nos matériaux ici :

L’aluminium liquide attaque le moule en acier et provoque des fissures, de la corrosion, de l’érosion et une adhérence de l’aluminium à la surface. Si le matériau ferreux se dissout dans l’aluminium en fusion ou si l’acier est érodé par un débit élevé d’aluminium, la surface du moule s’use de plus en plus.

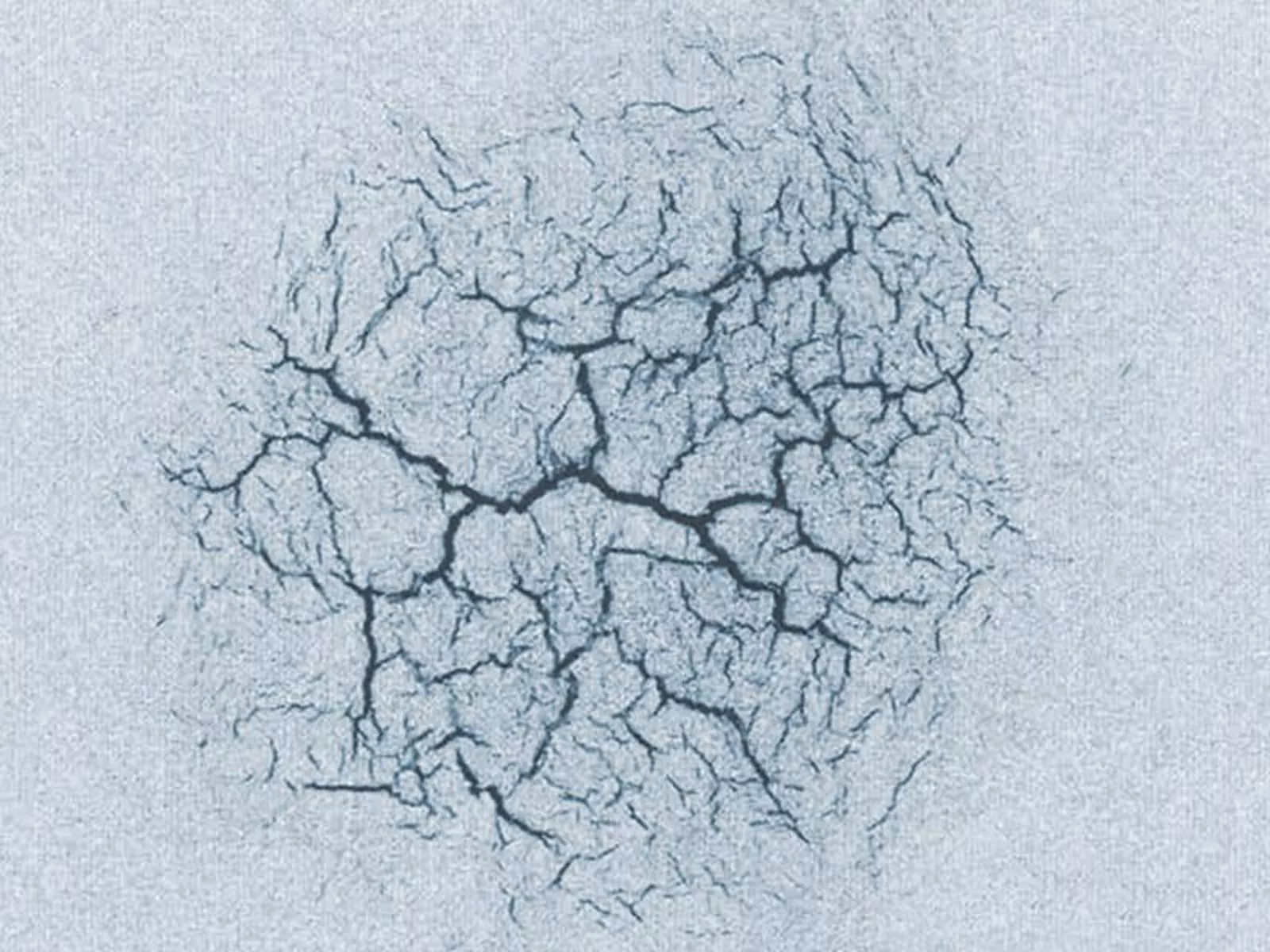

Les changements de température posent également des problèmes au niveau des outils et des composants lors de la coulée des métaux en fusion : Des répartitions de la température et des coefficients de dilatation thermique différents entraînent des contraintes thermiques. Les fissures et les déformations résultant de la fatigue thermique peuvent entraîner une défaillance complète du composant.

Le matériau idéal pour les moules de fonte d’aluminium répond donc aux plus hautes exigences mécaniques, thermophysiques, chimiques et tribologiques. Les aciers conventionnels travaillés à chaud, avec des ajouts d’alliage tels que le chrome et le molybdène, ne répondent plus aux attentes actuelles. Que faire ? Si vous voulez réduire les coûts et augmenter la productivité, vous devez utiliser des matériaux de la plus grande qualité, en particulier pour les moules fortement sollicités.

Nos matériaux pour la fonte d’aluminium

Le molybdène et le tungstène font partie des métaux dits réfractaires. En d’autres termes, ce sont des métaux dont le point de fusion est supérieur à 1700 °C. Le molybdène fond à 2 610 °C et le tungstène à 3 407 °C. Les deux réunis ont un faible coefficient de dilatation thermique, qui est d’environ un tiers inférieur à celui de l’acier. En revanche, la conductivité thermique du Densimet dépasse d’environ 4 fois celle d’un acier 1.2343.

Le module d'élasticité élevé de 360 GPa à environ 385 GPa assure une rigidité suffisamment élevée, notamment à hautes températures. Les propriétés mécaniques du molybdène et du tungstène dépendent de leur niveau de travail à froid, de leur pureté et du degré de recristallisation. La stabilité à température ambiante est inférieure à celle des aciers trempés travaillés à chaud. A 650 °C, la stabilité est comparable à celle d’un acier travaillé à chaud.

| D2M | D185 | TZM | Acier 1.2343 | |

| Corrosion | + | + | ++ | -- |

| Oxydation | à partir de 600 °C | à partir de 600 °C | à partir de 400 °C | insignifiant |

| Conductibilité thermique (500 °C) [W/m K] | 65 | 90 | 127 | 30 |

| Résistance aux chocs thermiques | ++ | ++ | ++ | -- |

| Résilience | - | - |

0 | ++ |

| Résistance à la traction Rm (RT*) [MPa] | 990 | 800 |

780 | 1200 - 1600 |

| Résistance à la traction Rm (500 °C) [MPa] | 670 | 600 | 500 | 100 - 1400 |

| Limite d'élasticité Rp0.2 (RT*) [MPa] | 700 | 600 |

730 | 1000 - 1400 |

| Limite d'élasticité Rp0.2 (500 °C) [MPa] | 460 | 420 |

490 | 650 - 900 |

| Allongement à la rupture A5 (RT*) [%] | 18 | 10 |

19 | 10 - 15 |

| Allongement à la rupture A5 (500 °C) [%] | 16 | 7 |

15 | |

| Module d'élasticité [GPa] | 360 | 385 |

320 | 214 |

| Coefficient de dilatation thermique αth (500 °C) [10-6 K-1] |

5,6 | 5,2 | 5,5 | 13,0 |

| Dureté [HRC] | max. 31 | max. 31 | 25 | >45 |

*RT = Raumtemperatur

++ (sehr gut), + (gut), -- (weniger gut)

TZM: Molybdän mit 0,5 % Titan, 0,08 % Zirkon, 0,01-0,04 % Kohlenstoff

D185: 97 % Wolfram, Rest: Nickel und Eisen

D2M: 90 % Wolfram, Rest: Nickel, Molybdän und Eisen

Alliages de tungstène D2M et D185

Le tungstène pur est très difficile à usiner et extrêmement cassant à basse température. Le tungstène est donc utilisé uniquement comme matériau composite pour la fabrication de moules. Le Densimet®, notre matériau biphasé composé d’une phase liante et de particules de tungstène incorporées, est créé à partir de fer et de nickel ou de fer, de nickel et de molybdène.

Le fer, le nickel et le molybdène rendent le tungstène beaucoup plus facile à travailler mécaniquement que le tungstène pur. La teneur en tungstène de nos matériaux en Densimet® peut atteindre 97 %.

Nous fabriquons des inserts pour la fonte d’aluminium principalement à partir du Densimet® 185 (D185) et du Densimet® D2M. En raison de sa résistance mécanique plus élevée, nos clients utilisent principalement le D2M pour le moulage à haute pression. En raison de sa conductivité thermique particulièrement élevée, le D185 est principalement utilisé en coulée par gravité et basse pression pour une répartition optimale de la température dans le moule. Nous nous ferons un plaisir de vous conseiller afin de trouver le matériel adéquat.

Alliage de molybdène TZM

Les propriétés physiques du TZM diffèrent à peine de celles du molybdène pur. Mais avec de petites quantités de carbures très fins, le TZM est plus solide que le molybdène pur et présente une température de recristallisation plus élevée ainsi qu’une meilleure résistance au fluage.

Les avantages spécifiques à nos matériaux en détail

- Excellente conductivité thermique

Excellent thermal conductivity

The thermal conductivity of our tungsten heavy metal alloy Densimet® and the molybdenum alloy TZM is up to four times greater than that of regular steel. The benefit for you is that the mold cools down significantly faster at critical locations and you can perform more casting cycles in a shorter time.

In addition, thanks to the rapid heat removal, the microstructure (dendrite arm spacing) of the aluminum castings is significantly finer. This in turn helps optimize the mechanical properties of your products, for example by increasing their strength. The high thermal conductivity of molybdenum and tungsten allows heat to be dissipated rapidly, thus ensuring a low temperature difference between the surface of the mold insert and the core of the casting.Given the same energy input, the surface temperature of our mold inserts is significantly lower than that of steel. In combination with the high thermal conductivity of Densimet®, this means that there is no danger of cracks forming in the mold insert during the casting process.

If the aluminum melt does not harden evenly, this often results in casting defects such as cavities and porosity. This tends to happen primarily in areas where the wall thickness varies. This can be avoided with targeted heat removal. Our tungsten and molybdenum alloys cool the aluminum cast exactly where the material is supposed to harden more quickly. In many cases, this makes it possible to avoid casting defects and dispenses with the need for complex additional cooling.

- Faible dilatation thermique

Low thermal expansion

Because the aluminum melt comes into contact with the colder surface of the mold insert during casting, thermal fatigue cracks often form in the material. This can cause networks of cracks in the mold, in particular during high-pressure casting. The coefficient of thermal expansion of Densimet® and TZM is a third lower than that of steel and avoids thermal fatigue cracking in the mold. The benefit for you is that the finished casts have an optimal surface quality. You profit from a lower scrap rate and lower repair costs.

- Usure réduite

Low wear

The surface hardness of hot working steel molds begins to lessen after a certain number of casting operations. In the case of refractory metals, on the other hand, no reduction in hardness is observed, although they start from a lower strength level.

Because it is not possible to harden molybdenum and tungsten with traditional heat treatment methods, a protective coating can be applied to the finished component. Traditional PVD coatings such as CrC or TiAl are suitable for this purpose. We also offer our own wear-resistant coating that increases surface hardness to more than 1000 HV without having any impact on the corrosion resistance of the material. Interested? Get in touch!

- Résistance à la corrosion élevée

High corrosion resistance

Regular mold inserts and cores can be easily eroded, especially when aluminum is injected at high speeds. Molybdenum and tungsten do not dissolve in aluminum melts. Mold inserts made of Densimet® and TZM are particularly erosion-resistant and corrosion-resistant. Because our material does not react with the aluminum melt, no metal residue adheres to the mold insert when removing the cast body. The benefit for you is that the inserts can be used for longer, do not have to undergo time-consuming cleaning operations, and are soon ready for the next pouring.

Propriétés des matériaux comparées à différentes températures*

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa] | Rp0.2[MPa] | A5[%] |

| 20 | 17,3 | 0,149 | 65 | 5,3 | 360 | 990 | 670 | 18 |

| 200 | 17,2 |

0,156 | 66 | 5,5 | 350 | 890 | 600 | 17 |

| 500 | 17,1 | 0,160 | 68 | 5,6 | 333 | 700 | 460 | 16 |

| 800 | 17,0 | 0,163 |

69 | 5,7 | 320 | 490 | 330 | 14 |

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa] | Rp0.2[MPa] | A5[%] |

| 20 | 18,5 | 0,145 | 90 |

5,0 | 385 | 800 |

600 | 10 |

| 200 | 18,4 |

0,149 | 91 |

5,1 | 365 | 720 |

520 |

9 |

| 500 | 18,3 |

0,154 | 92 |

5,2 |

350 | 600 |

420 |

7 |

| 800 | 18,2 | 0,158 |

93 |

5,3 | 340 | 480 | 320 | 5 |

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa]* | Rp0.2[MPa]* | A5[%]* |

| 20 | 10,20 | 0,256 | 148 |

5,32 | 339 | 789 |

738 |

19 |

| 200 | 10,19 |

0 266 | 137 |

5,38 | 328 | 702 |

554 |

16 |

| 500 | 10,18 | 0 281 | 127 |

5,53 | 309 | 502 |

493 | 15 |

| 800 | 10,15 | 0,296 |

121 |

5,73 | 289 | 445 | 440 |

15 |

| 1000 | 10,14 | 0 306 | 119 | 5,88 | 274 | 386 | 374 | 19 |

| 1500 | 10,10 | 0,330 | 114 | 6,30 | 231 | 150 | 140 | 40 |

*TZM-Stab ∅ 25 mm spannungsarm geglüht, Daten aus Zugversuch

| T[°C] | ρ [kg/cm3] | cp[kJ/kg K] | λ[W/m K] | E[GPa] | α[ • 10-6 1/K] | Rp0.2[MPa] | Rm[MPa] |

| 20 | 7740 |

0,461 |

25,0 |

217,6 |

8,7 |

1300 |

1500 |

| 100 | 7720 |

0,496 |

26,0 |

212,9 |

11,5 |

1250 |

1450 |

| 300 | 7670 |

0,568 |

28,9 |

198,2 |

12,2 |

1100 |

1300 |

| 500 | 7600 |

0,550 |

29,5 |

178,9 |

12,9 |

750 |

950 |

| 700 | 7540 | 0,610 | 29,2 | 158,2 |

13,2 |

400 | 550 |

*Les informations sur les propriétés des matériaux sont des valeurs indicatives typiques/caractéristiques. Elles sont établies au mieux de nos connaissances, mais sans aucune garantie.

Avec les meilleures recommandations

Faites confiance à notre expérience en matière d’usinage du molybdène et du tungstène. Nous nous ferons un plaisir de proposer nos inserts adaptés aux spécifications et aux tolérances de votre projet.

Vous préférez tout de même le faire vous-même ? L’usinage du Densimet® est similaire à celui de l’acier travaillé à chaud. Les matériaux en molybdène sont également faciles à usiner. Cependant, ils présentent certaines caractéristiques que vous devez prendre en compte lors de l’usinage. Vous trouverez des recommandations concrètes dans notre rubrique consacrée aux matériaux.

Électrodes de soudure Densimet® WR

Si vous découvrez une érosion ou une décoloration du matériau après une utilisation prolongée de nos plaquettes Densimet®, pas de problème : Avec nos électrodes de soudure Densimet® WR, vous pouvez réparer les zones affectées par une soudure par déchargement et utiliser le moule pour de nombreux cycles supplémentaires. Nous proposons des barres en Densimet® WR dans différentes longueurs et diamètres - en fonction de vos souhaits.