Nacelles d’évaporation

Pour le processus d’évaporation par résistance électrique, nous produisons des nacelles d’évaporation en tungstène, molybdène, molybdène-lanthane (ML), oxyde de molybdène-yttrium (MY) ou tantale . Placées sous courant électrique, nos navettes chauffent la matière à évaporer. Les faibles pressions de vapeur de nos métaux garantissent qu’aucune particule de tungstène, de tantale ou de molybdène ne pénètre dans la vapeur et la couche suivante.

Vos bénéfices en bref :

Excellente résistance

à la corrosionFaibles pressions de vapeur

Bonne conductivité électrique

Point de fusion très élevé

Dimensions stables

L’ évaporation sous vide thermique (évaporation par résistance) est une méthode de revêtement qui fait partie des procédés PVD (Physical Vapour Deposition). Le matériau de la dernière couche est chauffé dans une chambre sous vide jusqu’à ce qu’ils’ s'évapore.

Lors du processus d’évaporation sous vide, des revêtements résistants sont créés à partir d’aluminium, d’argent, de chrome, de nitrure de titane ou de dioxyde de silicium, par exemple. Le résultat : des montres brillantes, des miroirs impeccables et des composants électroniques de grande qualité. Laissez-vous convaincre par la durée de vie prolongée et la grande précision dimensionnelle.

Notre gamme standard

Nous fabriquons des nacelles d’évaporation en molybdène, tungstène et tantale pour votre application :

Nacelles d’évaporation en tungstène

Le tungstène est très résistant à la corrosion de nombreux métaux fondus et très résistant à la chaleur, avec le point de fusion le plus élevé de tous les métaux. Grâce à des dopants spéciaux tels que le silicate de potassium, nous rendons le matériau encore plus résistant à la corrosion et stable sur le plan dimensionnel.

Nacelles d’évaporation en molybdène

Le molybdène est un métal particulièrement stable et adapté aux hautes températures. Dopé à l’oxyde de lanthane (ML), le molybdène devient encore plus ductile et résistant à la corrosion. Avec l’oxyde d’yttrium (MY), nous améliorons l’usinabilité mécanique du molybdène

Nacelles d’évaporation en tantale

Le tantale présente une faible pression de vapeur et un taux d’évaporation bas. Ce matériau finira toutefois de vous convaincre grâce à sa grande résistance à la corrosion.

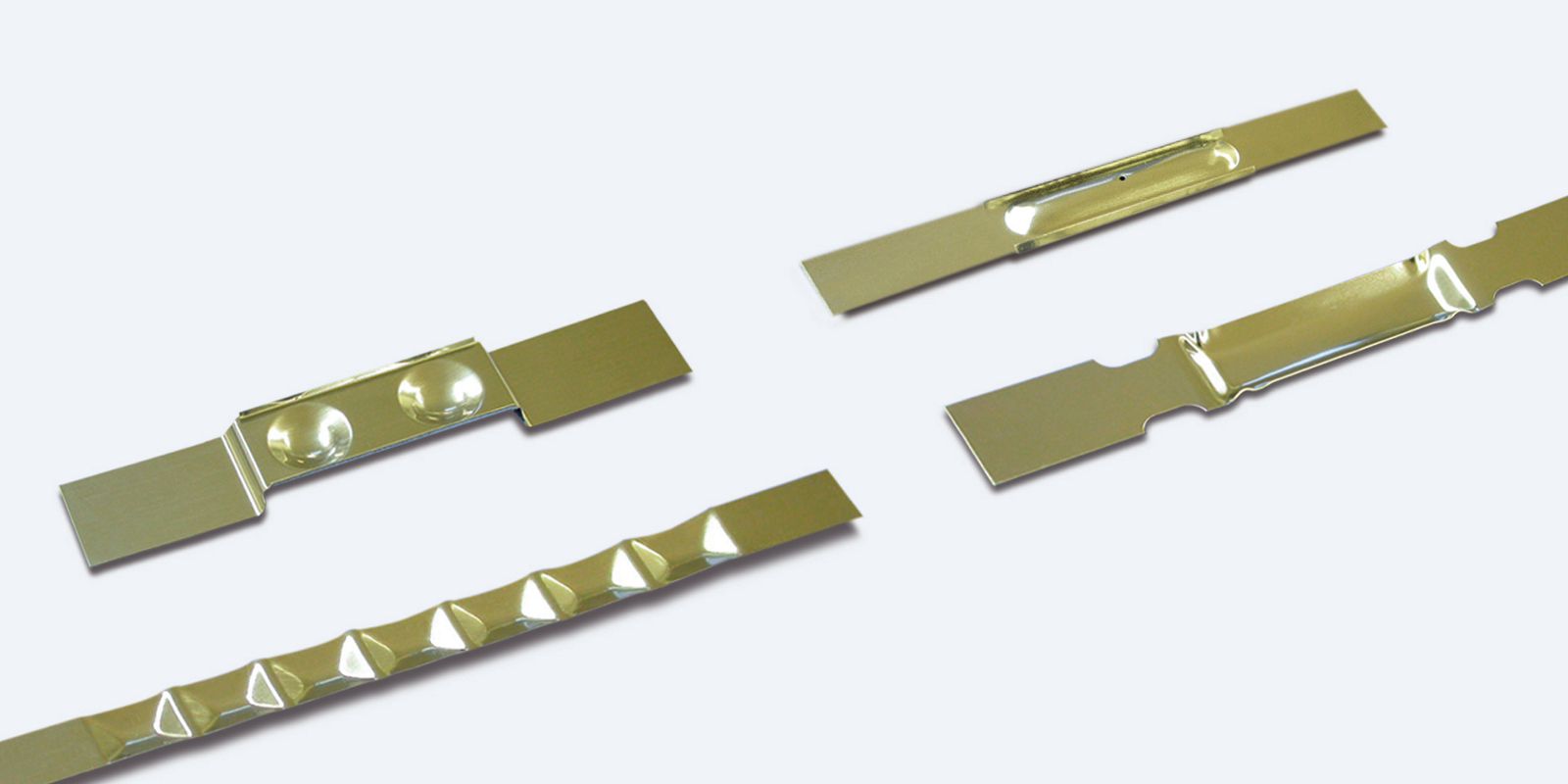

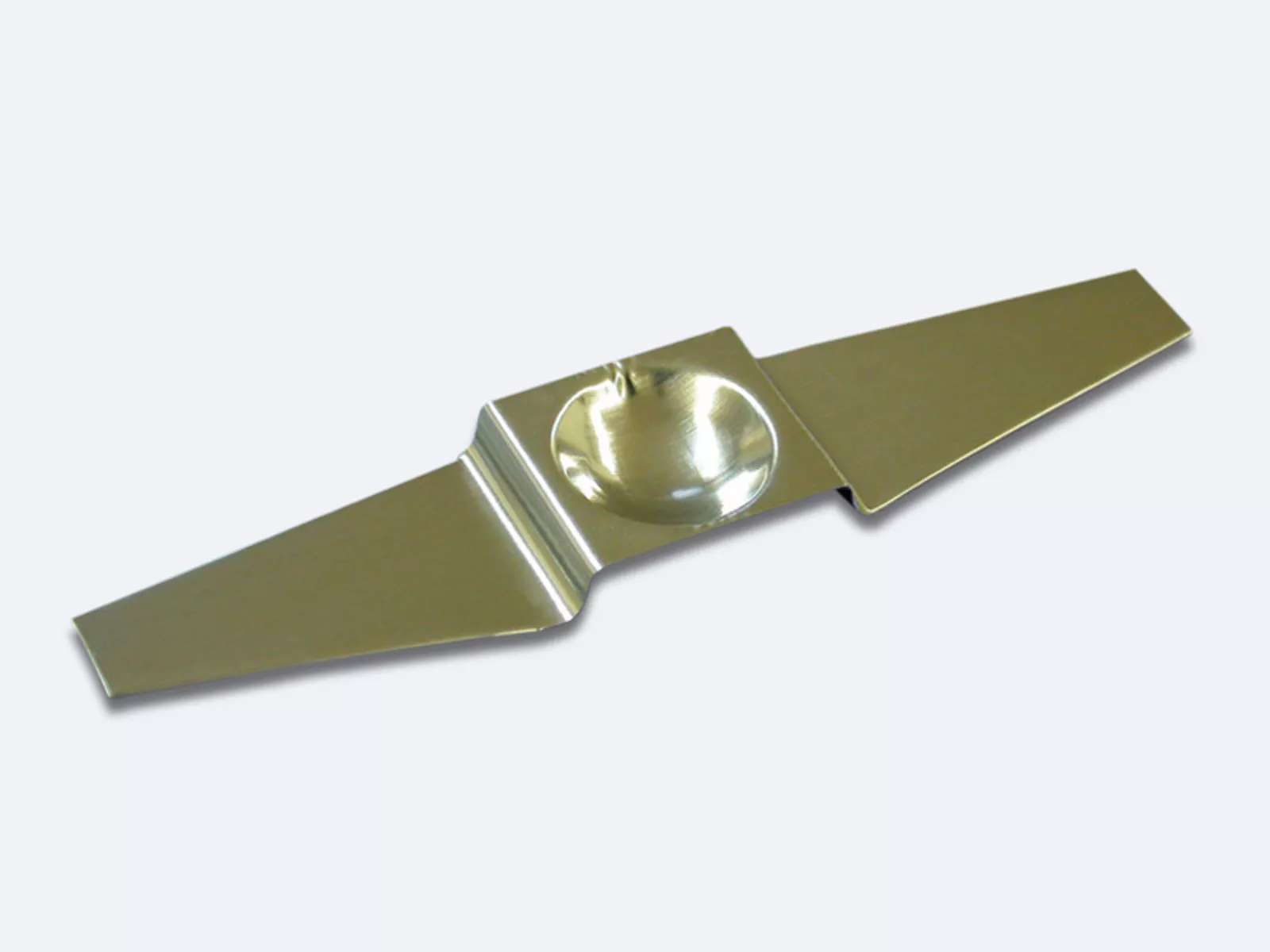

Straight type – Nacelles en conception droite

Step type – Nacelles avec palier entre la partie de serrage et la partie supérieure

Non splash type – Nacelles avec des battants ou un couvercle pour minimiser les éclaboussures

- Choisissez ici la nacelle la plus adaptée à votre matériau de revêtement

La bonne nacelle pour votre matériau de revêtement

Vous trouverez ici un aperçu des nacelles adaptées à votre matériau. Les nacelles avec un plus sont adaptées au matériau. Nous recommandons particulièrement les nacelles avec deux plus. Nous nous ferons un plaisir de vous aider personnellement dans le choix de votre matériau.

Matériau de revêtement Densité

[g/cm³]Point de fusion

[°C]Point d'ébullition

[°C]Nacelles W Mo Ta Al 2,7 660 2467 + AIF3 2,9 1291 N/A ++ ++ AI/1 – 4 % Cu 2,7 650 N/A + AI/0,1 – 2 % Si 2,7 640 N/A + AI/4 % Cu/1% Si 2,7 640 N/A + Ag 10,5 961 2212 ++ ++ As2S3 3,4 300 707 ++ Au 19,3 1063 2966 ++ + B2O3 2,5 460 2247 ++ BaF2 4,9 1280 2260 ++ ++ ++ BaTiO3 6,0 1600 N/A + + BeO 3,0 2530 4120 + Bi 9,8 271 1560 ++ ++ ++ BiF3 5,3 727 900 ++ ++ Bi2O3 8,9 820 1890 + + CaF2 3,2 1360 2500 ++ ++ ++ CaO 3,3 2580 2850 + Cd 8,6 321 765 ++ ++ ++ CdSe 5,8 1350 N/A ++ ++ CdS 4,8 1750 1405 ++ ++ ++ CdTe 6,2 1042 N/A ++ ++ CeO2 7,1 2150 N/A ++ CeF3 6,2 1460 1987 ++ ++ Co 8,9 1495 2900 + ++ Cr 7,2 1875 2482 ++ Cr2C3 6,7 1850 3800 + Cr2C3 5,2 2345 4000 + Cu 8,9 1083 2595 ++ Cu2O 6,0 1235 1800 + DyF3 7,5 1155 1900 ++ ErF3 7,8 1144 1920 ++ Er2O3 8,6 2400 N/A + EuF3 6,7 1280 2270 + Eu2O3 7,4 2100 N/A + Fe 7,9 1536 3070 + Fe2O3 5,3 1594 N/A + Ga 5,9 30 2403 + GaAs 5,3 1238 N/A ++ GaP 4,1 1350 N/A ++ ++ ++ Ge 5,4 937 2830 + GeO2 4,2 1115 N/A ++ ++ ++ HfF2 7,1 1000 N/A ++ HoF3 7,6 1143 1895 ++ In 7,3 156 2000 ++ ++ In/10Sn 7,3 146 1000 + In2O3 7,2 2200 N/A + + LaF3 6,0 1495 2400 ++ ++ La2O3 6,5 2260 4200 + + LiF 2,6 842 1676 ++ ++ LuF3 8,3 1182 2200 ++ ++ Lu2O3 9,4 2400 N/A + ++ Mg 1,7 650 1107 ++ ++ ++ MgF2 3,1 1266 2239 ++ MgO 3,6 2640 3600 + Mn 7,4 1245 2097 + ++ ++ MnS 4,0 1615 N/A + + MoO3 4,7 795 1155 ++ MoS2 4,8 1185 N/A ++ Na3AIF6 2,9 1000 N/A ++ ++ Na5AI3F14 3,0 1027 N/A ++ ++ NaF 2,6 988 1695 ++ ++ ++ NdF3 6,5 1377 2400 ++ ++ Nd2O3 7,2 2240 N/A + Ni 8,9 1453 2732 + Ni/Cr 7.5-8.5 1500 N/A + Nb 8,6 2468 4927 + Nb2O5 4,5 1512 N/A + Pd 12,0 1552 2927 + Pt 21,5 1769 3827 + PrF3 6,3 1399 2255 ++ ++ Pr2O3 7,1 2270 N/A + Rb 1,5 39 688 + SmF2 6,6 1306 2323 ++ Sm2O3 7,1 2325 N/A + ScF3 2,6 1530 1800 ++ Sc2O3 3,9 2400 N/A + Se 4,8 217 685 + + + Si 2,3 1410 2355 + SiO 2,1 1705 1880 ++ ++ Sn 7,3 232 2260 ++ ++ SnO2 6,9 1127 1850 + + SrF2 4,2 1450 2489 ++ ++ Ta2O5 8,3 1880 N/A + Te 6,2 450 1390 ++ ++ ++ TbF3 7,2 1172 2280 + Tb2O3 7,9 2300 N/A + + ThF4 6,3 1100 1680 ++ ++ Ti 4,5 1668 3260 + TiO2 4,2 1775 2700 + TiO 4,9 1750 3000 ++ Ti2O3 4,6 1760 N/A ++ V 6,1 1900 3410 + + WO3 7,2 1473 N/A ++ Y 4,5 1509 2927 ++ YF3 5,1 1155 2210 ++ YbF3 8,2 1157 2136 ++ ++ Yb2O3 9,2 2346 N/A + Zn 7,1 420 907 ++ ++ ++ ZnSe 5,4 1526 N/A ++ ++ ++ ZnS 4,1 1850 1665 ++ ++ ZnTe 5,5 1238 N/A ++ ++ Zr 6,5 1852 3578 + ZrF4 4,4 600 908 ++ ZrO2 5,6 2700 4300 + ZrO 6,4 2200 N/A ++

Vous trouverez les mesures et les dimensions exactes sur notre boutique :

Taux d’évaporation et pression de vapeur

Nos matériaux pour les nacelles d’évaporation ont des taux d’évaporation très bas à la température d’évaporation et une pression de vapeur extrêmement faible par rapport aux matériaux de revêtement. Aucune particule de matière de la nacelle ne pénètre ainsi dans votre revêtement, même en cas de longs cycles d’évaporation.

Résistance électrique spécifique

Une résistance électrique spécifique est un paramètre important pour la conception des nacelles d’évaporation.

Commandez les nacelles d’évaporation en stock sur notre boutique en ligne Plansee

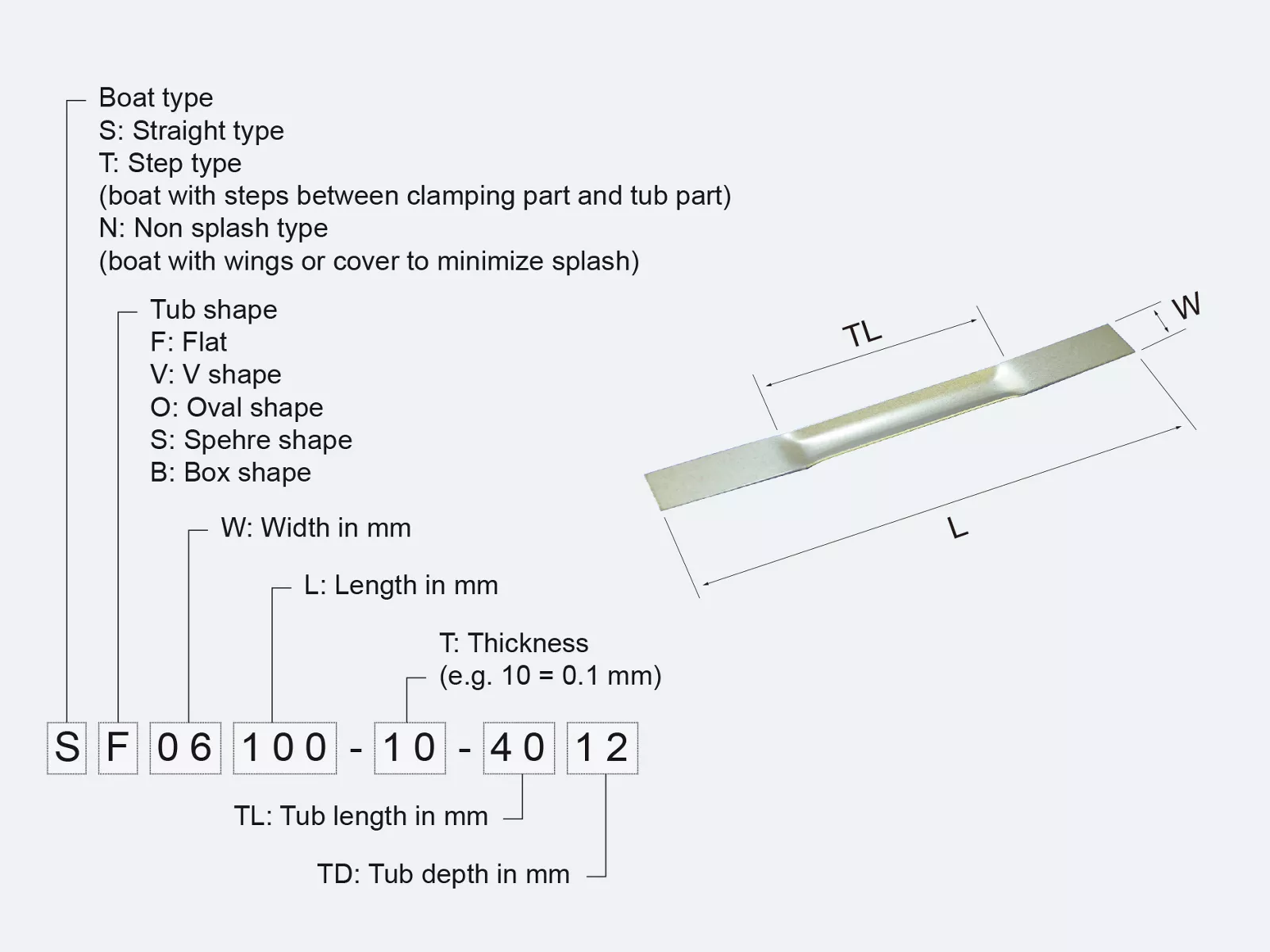

Numéro d’article des nacelles d’évaporation

Pour plus d’informations sur nos nacelles d’évaporation en tungstène, molybdène et tantale, veuillez vous reporter à la référence de l’article. Il est composé comme suit :

Autres composants pour vos procédés de revêtement

Nous proposons des inserts de creuset en molybdène, tungstène et tantale pour l’évaporation par faisceau d’électrons. Contrairement aux creusets en cuivre et en graphite, ils ne contamineront pas votre matériel d’évaporation. Nous optimisons volontiers la géométrie et la composition des matériaux de nos creusets pour les adapter à votre procédé de revêtement.

Nos filaments de tungstène et de molybdène sont utilisés pour l’évaporation par résistance électronique.