Vous trouverez de plus amples informations sur nos produits dans les caractéristiques de produits :

Revêtements de réservoir en molybdène

Dans la cuve de fusion du verre, les briques réfractaires sont sans défense face à l’agressivité du verre en fusion. Le résultat est une corrosion, une abrasion et une érosion. Et cela nuit gravement à la durée de vie de la cuve de fusion du verre. De plus, l’usure peut avoir une influence négative sur l’écoulement du verre et donc sur sa qualité.

Le platine et le molybdène sont les seuls métaux capables de résister durablement à des températures élevées et à la corrosion chimique causée par le verre en fusion. Le platine est très cher, alors que le molybdène est une alternative peu coûteuse et très performante.

Vos bénéfices en bref :

La plus grande pureté pour une application sans bulles (min.

99,97 %)Excellente résistance

à la corrosionRésistance

au fluage élevéeProtection optimale contre l’oxydation grâce au revêtement en Sibor®

Solutions

adaptées au clientConception et fabrication en interne

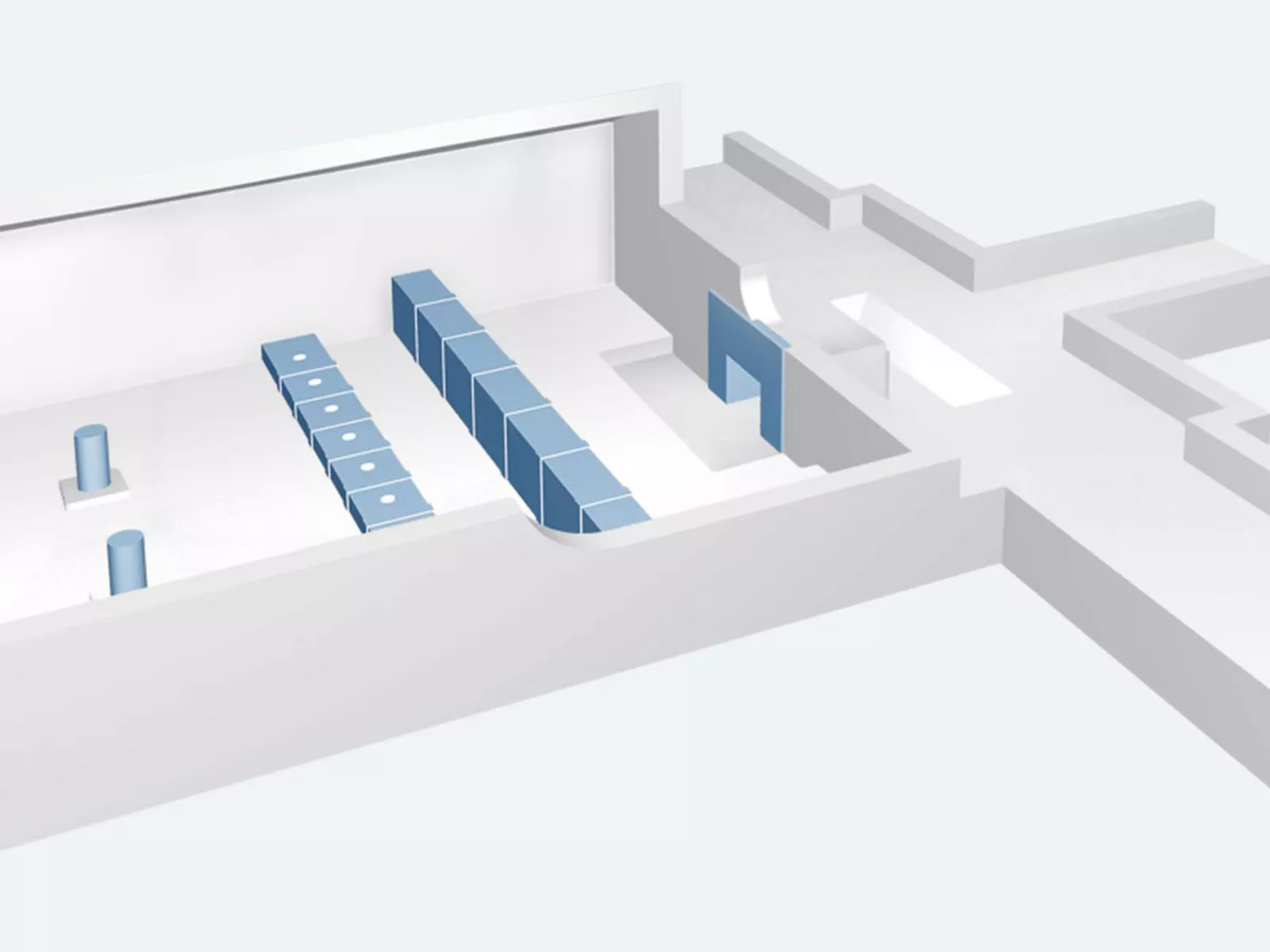

Représentation schématique des composants de cuves Plansee dans une cuve de fusion du verre

Le molybdène présente une excellente résistance à la corrosion de la plupart des verres fondus. Les faibles taux de perte de matière sont le facteur décisif d’une durée de vie prolongée des composants de cuves de verre et ont une grande influence sur la qualité finale du verre.

- Corrosion dans les cuves de fusion de verre : Comparaison des matériaux

Plansee |

Standard |

|

| Composants principaux et secondaires |

Teneur minimale [%] |

ASTM B387 (361) |

| Mo | 99,97 % a | Reste |

| Impuretés | Valeurs maximales [µg/g] | Valeurs maximales [µg/g] |

| Garantie | ||

| Al | 10 | - |

| Cr | 20 | - |

| Cu | 20 | - |

| Fe | 20 | 100 |

| K | 20 | - |

| Ni | 10 | 50 |

| Si | 20 | 100 |

| W | 300 | - |

| C | 30 | 100 |

| H | 10 | - |

| N | 10 | 20 |

| O | 40 | 70 |

| Cd | 5 | - |

| Hg | 1 | - |

| Pb | 5 | - |

a) Metallische Reinheit ohne W

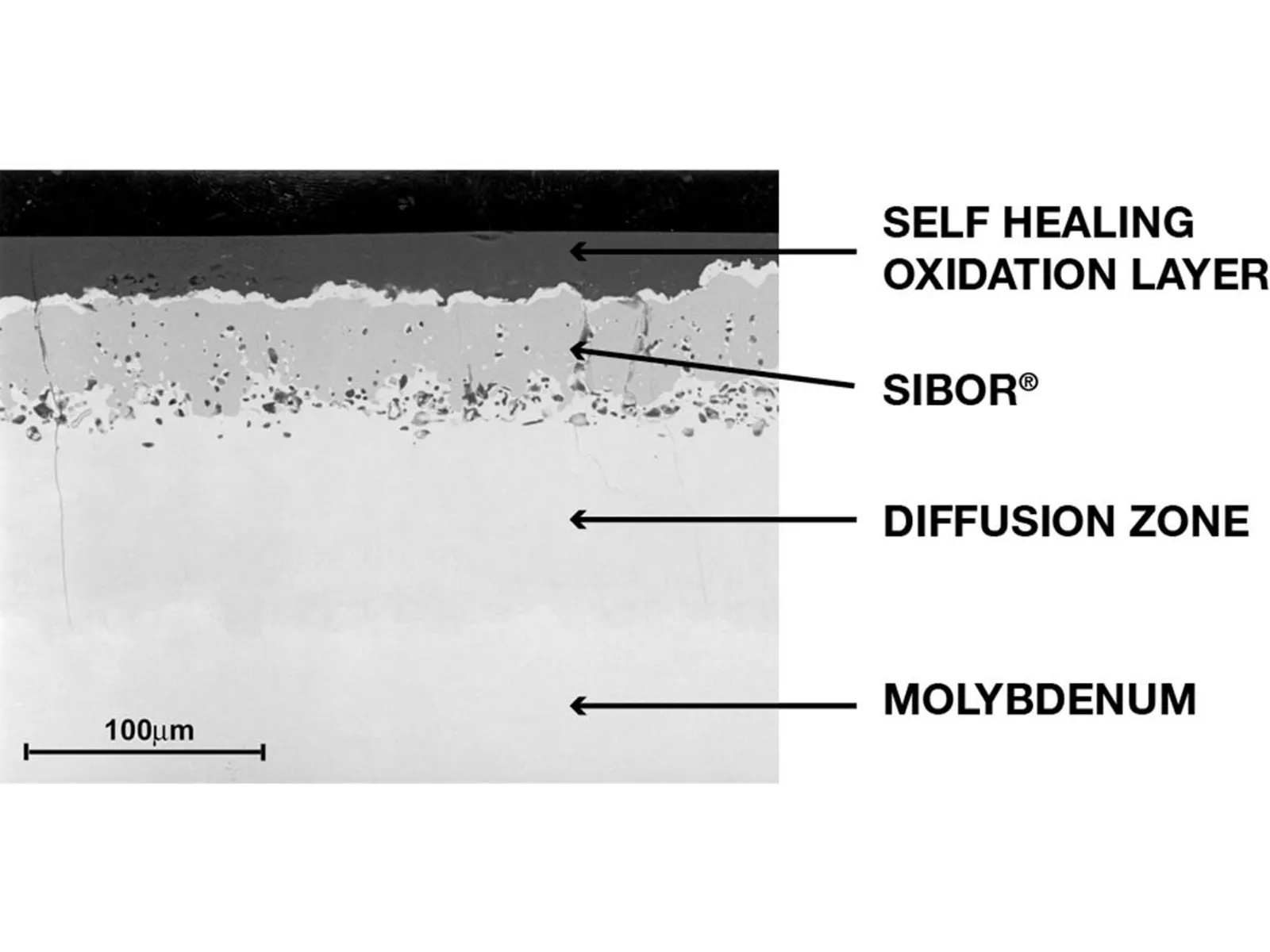

SIBOR® - une protection fiable contre l’oxydation

Le molybdène commence à s’oxyder à partir de 400 °C. Afin de protéger les composants du réservoir de l’oxydation pendant le processus de chauffe, nous avons développé Sibor®, notre protection contre l’oxydation du molybdène. Le Sibor® protège le molybdène de l'oxydation jusqu'à 1 700 °C (3092 °F). La couche très dure et dense crée une barrière de diffusion contre le matériau de base et forme un joint en SiO2 du côté de l’air. En fonction de la température de service, le matériau est ainsi protégé de l’oxydation pour une durée allant jusqu’à 5 000 heures.

Notre savoir-faire pour protéger votre cuve de fusion du verre :

- Revêtements de cuves en molybdène revêtu de Sibor® pour protéger les pierres céramiques (gorge, trappe, paroi transversale, barboteur, etc.)

- Profilés en molybdène pour le renforcement des pierres céramiques

- Tubes d'écoulement et de rejet frittés

- Drains de sol et gouttières en molybdène

Nous adaptons la conception de nos revêtements de cuves à la cuve de verre en tenant compte de vos besoins spécifiques. Pour garantir une parfaite intégration, nous travaillons avec des tolérances très strictes. Vous pouvez compter sur l’expérience de nos concepteurs de fours.

La meilleure qualité chez un même fournisseur

Nous produisons nos composants de cuve en molybdène, de la matière première au produit final avec revêtement, en interne. Nous utilisons uniquement l’oxyde de molybdène le plus pur comme matière première. C’est ainsi que nous garantissons que nos composants de cuve ne contiennent aucune impureté. Notre molybdène est garanti pur à 99,97 %.