Densimet® 和钛锆钼冷却镶件 – 实现完美的铝铸造

在铝铸造过程中,金属熔体会被倒入或压入模具中。我们通过这种方式,使用铝来制造气缸盖、轮辋和许多其他铸件。在此过程中,铸造工具必须能够反复承受温度超过 600℃ 的侵蚀性金属熔体。对于由我们的钨基高比重合金 Densimet® 和钼合金钛锆钼制成的镶件来说,这完全不是问题。

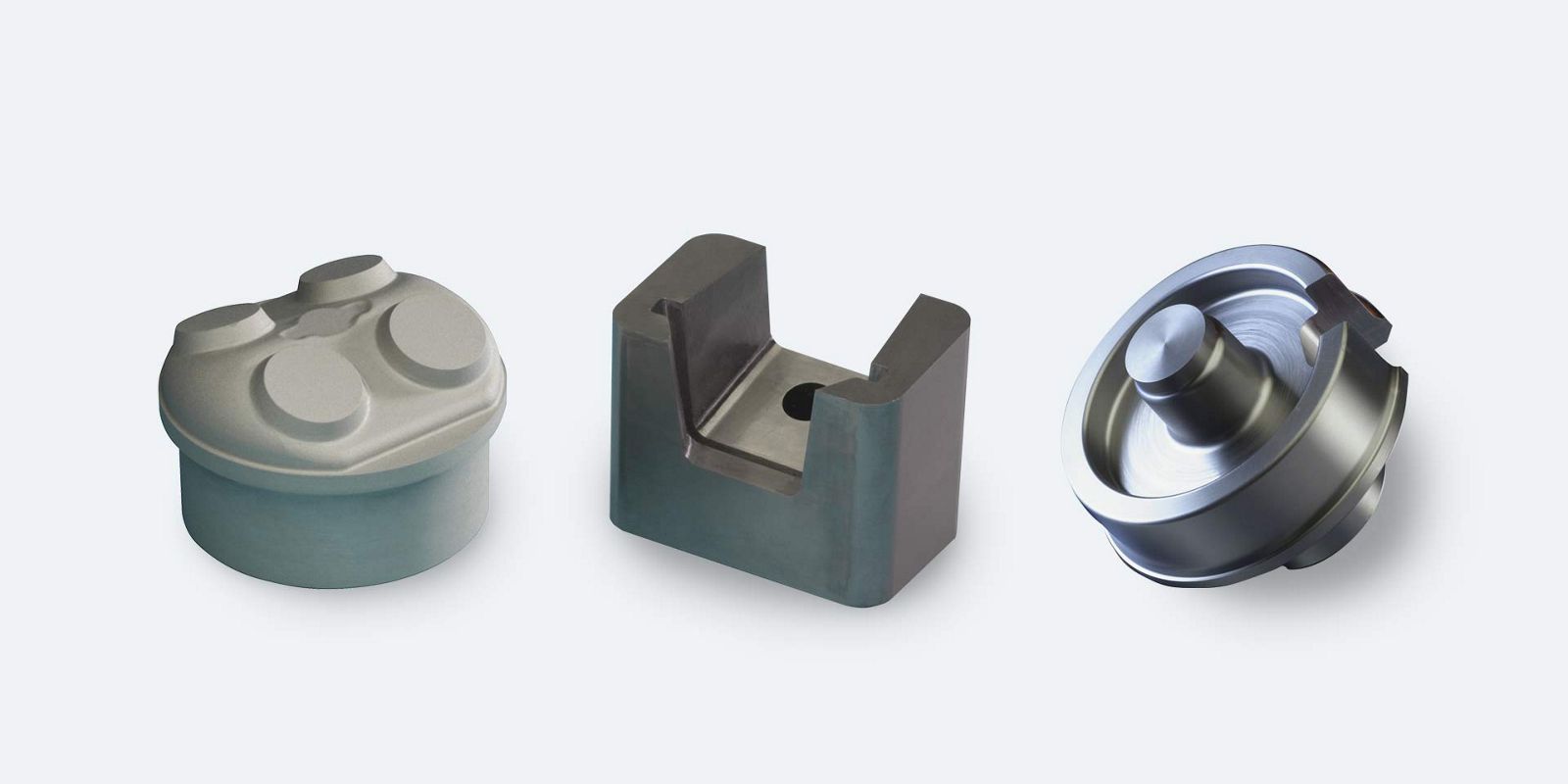

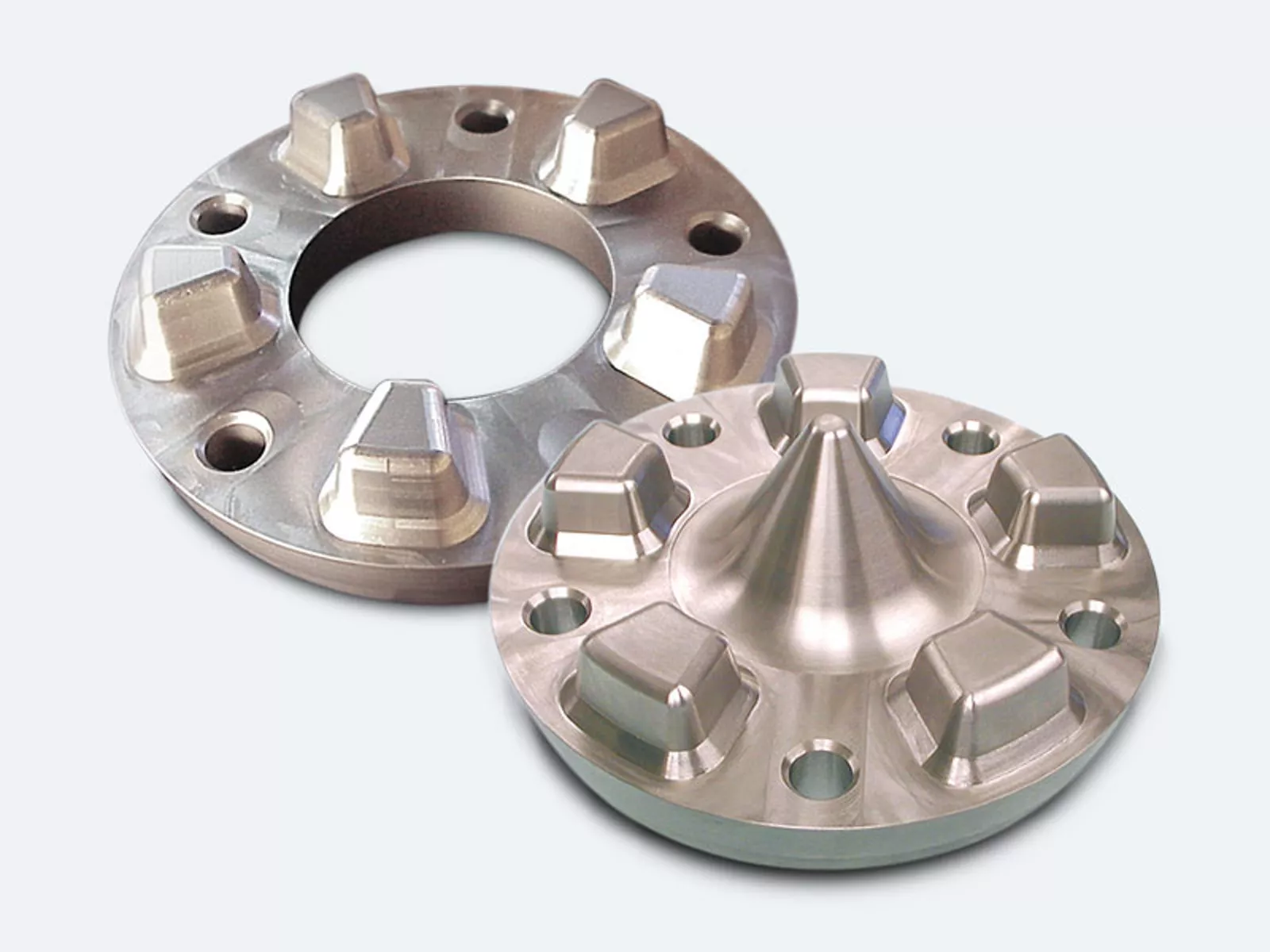

我们可根据您的具体要求,提供优化模具所需的冷却镶件、镶件、浇口套、其他部件和半成品。我们还提供带冷却通道的镶件,我们采用 3D 技术实现这些镶件的高精度生产。

优势一览:

因生产周期缩短,生产率得以提高

卓越的产品表面质量

模具使用寿命长

模具无裂缝

铸件内部无空洞

防止热点,因此铸件内部无孔隙

您可在此处查看我们的材料规格:

液态铝会侵蚀钢模具,并导致裂缝、腐蚀、侵蚀以及铝与表面的粘附。如果含铁材料被释放到铝熔体中,或者如果钢由于铝流速过快而被剥离,这会增加 模具表面的磨损 。

铸造金属熔体时,温度的变化也会影响工具和部件;不同的温度分布和不同的热膨胀系数会导致热应力。热疲劳导致的裂缝和变形会导致部件完全失效。

因此,理想的铝模具材料需满足最严格的机械、热物理、化学和摩擦学要求。使用铬和钼等合金添加剂的传统热应钢已经无法满足客户如今的期望。对此我们能做些什么?如果想要节省资金和提高生产率,则应该为承受高应力的模具选用优质材料。

我们的铝铸造用材料

钼和钨被称为难熔金属,它们的熔点高于 1700℃。钼在 2610℃ 的温度下熔化,而钨必须达到 3407℃ 才能熔化。这两种元素的热膨胀系数都很低,大约为钢的三分之一。相比之下,Densimet 的热导率大约是 1.2343 钢的四倍。

360 GPa 至约 385 GPa 的高弹性模量确保了足够高的刚度,即使在高温下也是如此。钼和钨的机械特性取决于变形度、纯度和再结晶程度。它们在室温下的强度低于回火热应钢。然而,它们在 650℃ 下的强度与热应钢相当。

| D2M | D185 | TZM | 1.2343 钢 | |

| 腐蚀性 | + | + | ++ | -- |

| 氧化性 | 从 600°C 起 | 从 600°C 起 | 从 400℃ 起 | 可忽略不计 |

| 热导率 (500°C) [W/m K] | 65 | 90 | 127 | 30 |

| 抗循环热应力 | ++ | ++ | ++ | -- |

| 耐冲击强度 | - | - |

0 | ++ |

| 抗拉强度 Rm (RT*) [MPa] | 990 | 800 |

780 | 1200 – 1600 |

| 抗拉强度 (500℃) [MPa] | 670 | 600 | 500 | 100 – 1400 |

| 屈服强度 Rp0.2 (RT*) [MPa] | 700 | 600 |

730 | 1000 – 1400 |

| 屈服强度 Rp0.2 (500℃) [MPa] | 460 | 420 |

490 | 650 – 900 |

| 断裂伸长率 A5 (RT*) [%] | 18 | 10 |

19 | 10 – 15 |

| 断裂伸长率 A5 (500℃) [%] | 16 | 7 |

15 | |

| 弹性模量 [GPa] | 360 | 385 |

320 | 214 |

| 热膨胀系数 αth (500°C) [10-6 K-1] |

5.6 | 5.2 | 5.5 | 13.0 |

| 硬度 [HRC] | 最大 31 | 最大 31 | 25 | >45 |

*RT = Raumtemperatur

++ (sehr gut), + (gut), -- (weniger gut)

TZM: Molybdän mit 0,5 % Titan, 0,08 % Zirkon, 0,01-0,04 % Kohlenstoff

D185: 97 % Wolfram, Rest: Nickel und Eisen

D2M: 90 % Wolfram, Rest: Nickel, Molybdän und Eisen

钨合金 D2M 和 D185

纯钨极难加工,并且在低温下非常脆。因此,钨仅用作模具制造中的一种复合材料。铁与镍或铁、镍与钼用于制造 Densimet® – 一种两相材料,由粘结相及其包含的钨颗粒组成。

铁、镍和钼使钨比纯钨更易于机械加工。Densimet® 材料中的钨含量高达 97%。

我们主要使用 Densimet® 185 (D185) 和 Densimet® D2M 生产铝铸造用镶件。由于 D2M 具有较高的机械强度,我们的客户通常将其用于高压铸造。由于 D185 具有特别高的热导率,其主要用于重力和低压铸造,以确保模具中的最佳温度分布。我们很高兴为您提供建议,并为您找到合适的材料。

钼合金钛锆钼

钛锆钼的物理特性与纯钼非常相似。然而,由于含有少量极细的碳化物,钛锆钼比纯钼更坚固,并具有更高的再结晶温度和更高的抗蠕变性。

有关我们材料具体优势的详细信息

- 高热导率

高热导率

我们的钨基高比重合金 Densimet® 和钼合金钛锆钼的热导率是普通钢的四倍。这一特点对您而言的好处是,模具关键部位的冷却速度显著加快,您可以将铸造周期缩短至更短时间。

此外,得益于快速排热性,铝铸件的微观结构(枝晶臂间距)明显更细小。这反过来又有助于优化产品的机械性能,例如通过增加其强度进行优化。钼和钨的高热导率有助于快速散热,从而确保模具嵌入件表面与铸件型芯之间的温差较低。在相同的能量输入下,我们的模具嵌入件的表面温度明显低于钢。加上 Densimet® 的高热导率,这意味着在铸造过程中,模具嵌入件不存在有裂纹形成的风险。

如果铝熔体硬化不均匀,通常会导致空洞和孔隙等铸造缺陷,它们通常主要发生在壁厚变化的区域。这些缺陷可以通过有针对性的排热来避免。我们的钨和钼合金可以在材料应该更快硬化的部位精准冷却铝铸件。在诸多情况下,这可以避免铸造缺陷并消除额外复杂的冷却需求。

- 热膨胀性低

热膨胀性低

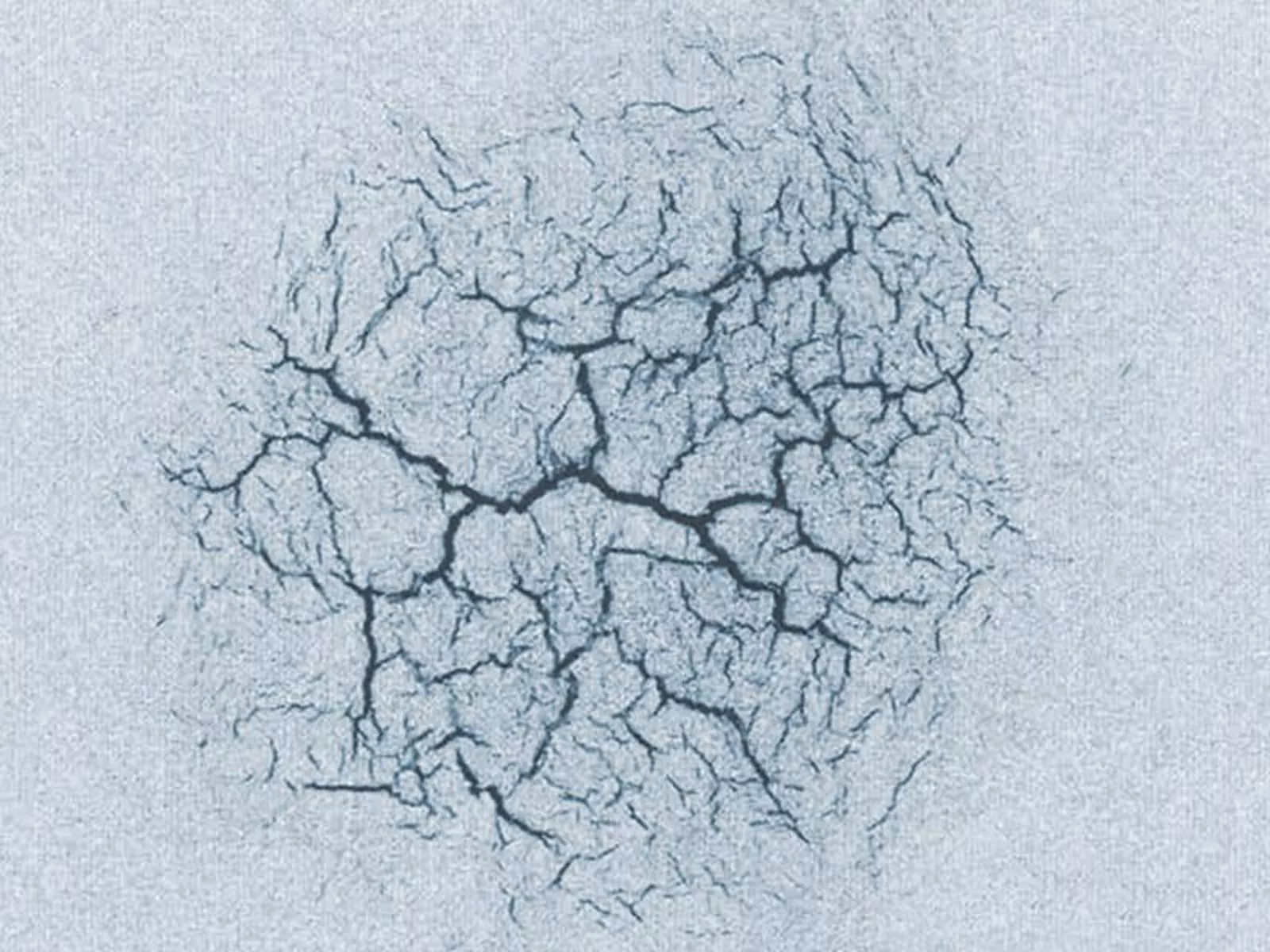

由于铝熔体会在铸造过程中与模具嵌入件较冷的表面接触,因此材料中经常会形成热疲劳裂纹,从而导致模具出现网状裂纹,特别是在高压铸造期间。Densimet® 和钛锆钼的热膨胀系数比钢低三分之一,可避免模具出现热疲劳裂纹。这一特性的好处是,成品铸件具有最佳的表面质量,从而降低您的废品率和维修成本。

- 磨损小

磨损小

经过一定次数的铸造操作后,热应钢模具的表面硬度开始降低。另一方面,就难熔金属而言,虽然它们一开始的强度等级较低,但未发现它们的硬度有所降低。

由于传统的热处理方法无法硬化钼和钨,因而可在成品部件上涂上一层保护性涂层。传统的 PVD 涂层(例如 CrC 或 TiAl)适用于此目的。我们还提供独有的耐磨涂层,可将表面硬度提高至 1000 HV 以上,并且不会影响材料的耐腐蚀性。对我们的产品感兴趣?欢迎随时联系我们!

- 耐腐蚀性强

耐腐蚀性强

普通模具嵌入件和型芯极易受到腐蚀,尤其是在高速注射铝时。钼和钨不溶于铝熔体。由 Densimet® 和钛锆钼制成的模具嵌入件尤其具有耐烧蚀性和耐腐蚀性。由于我们的材料不会与铝熔体发生反应,因此在取下铸体时,不会有金属残留物粘附在模具嵌入件上。这样的好处是,嵌入件的使用时间更长,无需耗时的清洁操作,并且可以很快准备就绪,用于下一次浇注。

不同温度下材料特性的比较*

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa] | Rp0.2[MPa] | A5[%] |

| 20 | 17.3 | 0.149 | 65 | 5.3 | 360 | 990 | 670 | 18 |

| 200 | 17.2 |

0.156 | 66 | 5.5 | 350 | 890 | 600 | 17 |

| 500 | 17.1 | 0.160 | 68 | 5.6 | 333 | 700 | 460 | 16 |

| 800 | 17.0 | 0.163 |

69 | 5.7 | 320 | 490 | 330 | 14 |

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa]* | Rp0.2[MPa]* | A5[%]* |

| 20 | 10.20 | 0.256 | 148 |

5.32 | 339 | 789 |

738 |

19 |

| 200 | 10.19 |

0.266 | 137 |

5.38 | 328 | 702 |

554 |

16 |

| 500 | 10.18 | 0.281 | 127 |

5.53 | 309 | 502 |

493 | 15 |

| 800 | 10.15 | 0.296 |

121 |

5.73 | 289 | 445 | 440 |

15 |

| 1000 | 10.14 | 0.306 | 119 | 5.88 | 274 | 386 | 374 | 19 |

| 1500 | 10.10 | 0.330 | 114 | 6.30 | 231 | 150 | 140 | 40 |

*TZM-Stab ∅ 25 mm spannungsarm geglüht, Daten aus Zugversuch

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa] | Rp0.2[MPa] | A5[%] |

| 20 | 18.5 | 0.145 | 90 |

5.0 | 385 | 800 |

600 | 10 |

| 200 | 18.4 |

0.149 | 91 |

5.1 | 365 | 720 |

520 |

9 |

| 500 | 18.3 |

0.154 | 92 |

5.2 |

350 | 600 |

420 |

7 |

| 800 | 18.2 | 0.158 |

93 |

5.3 | 340 | 480 | 320 | 5 |

| T[°C] | ρ [kg/cm3] | cp[kJ/kg K] | λ[W/m K] | E[GPa] | α[ • 10-6 1/K] | Rp0.2[MPa] | Rm[MPa] |

| 20 | 7740 |

0.461 |

25.0 |

217.6 |

8.7 |

1300 |

1500 |

| 100 | 7720 |

0.496 |

26.0 |

212.9 |

11.5 |

1250 |

1450 |

| 300 | 7670 |

0.568 |

28.9 |

198.2 |

12.2 |

1100 |

1300 |

| 500 | 7600 |

0.550 |

29.5 |

178.9 |

12.9 |

750 |

950 |

| 700 | 7540 | 0.610 | 29.2 | 158.2 |

13.2 |

400 | 550 |

*有关材料特性的数据代表典型/特征指导值。这些数据基于我们自身的认知,不提供任何保证。

首要建议

我们充分利用在钼和钨加工方面的专业知识。我们很乐意根据您的图纸规格和公差提供镶件。

您更愿意自己完成?Densimet® 的加工与热应钢相似。钼材料也易于加工。然而,您需要在加工过程中考虑它们的某些特性。您可以在材料页面查看我们的具体建议。

Densimet® WR 填充金属

如果您发现 Densimet® 镶件在长期使用后材料上出现腐蚀或洗脱,不必担心:您可以使用我们的 Densimet® WR 填充金属,对受影响的金属表面进行补焊修复,使模具能够继续使用更长时间。我们可根据您的具体需求提供各种长度和直径的 Densimet® WR 焊条。