蒸发舟

我们生产钨、钼、钼镧 (ML)、氧化钼钇 (MY) 或钽制蒸发舟,用于电阻蒸镀工艺。通电之后,我们的蒸发舟会加热材料至蒸发。我们的金属蒸气压低,可确保不会有钨、钽或钼颗粒进入蒸气并渗透至最终涂层。

优势一览:

优异的

耐腐蚀性蒸气压低

良好的电导率

超高熔点

尺寸稳定

真空热蒸发(电阻蒸镀)工艺是一种涂层方法,也是物理气相沉积 (PVD) 工艺的一种。最终涂层的材料在真空室内加热直至蒸发。

在真空蒸发过程中形成耐磨层,例如铝、银、铬、氮化钛或二氧化硅等耐磨层。闪亮的手表、无瑕的镜子和优质的电子部件便由此产生。我们的产品能够确保长期使用寿命及高水准的尺寸精度。

我们的标准产品范围

我们为您的应用生产由钼、钨和钽制成的蒸发舟:

钨蒸发舟

与许多熔融金属相比,钨具有很高的耐腐蚀性,并且在所有金属中,钨的熔点最高,耐热性极强。我们还通过特殊掺杂剂(如硅酸钾),进一步加强该材料的耐腐蚀性和尺寸稳定性。

钼蒸发舟

钼是一种特别稳定的金属,适用于高温环境。掺杂氧化镧(钼镧)以后,钼的延展性和耐腐蚀性进一步增强。我们还添加氧化钇(钼钇),使钼更容易加工

钽蒸发舟

钽的蒸气压非常低,蒸发速度较慢。但这种材料最大的优势是其耐腐蚀性高。

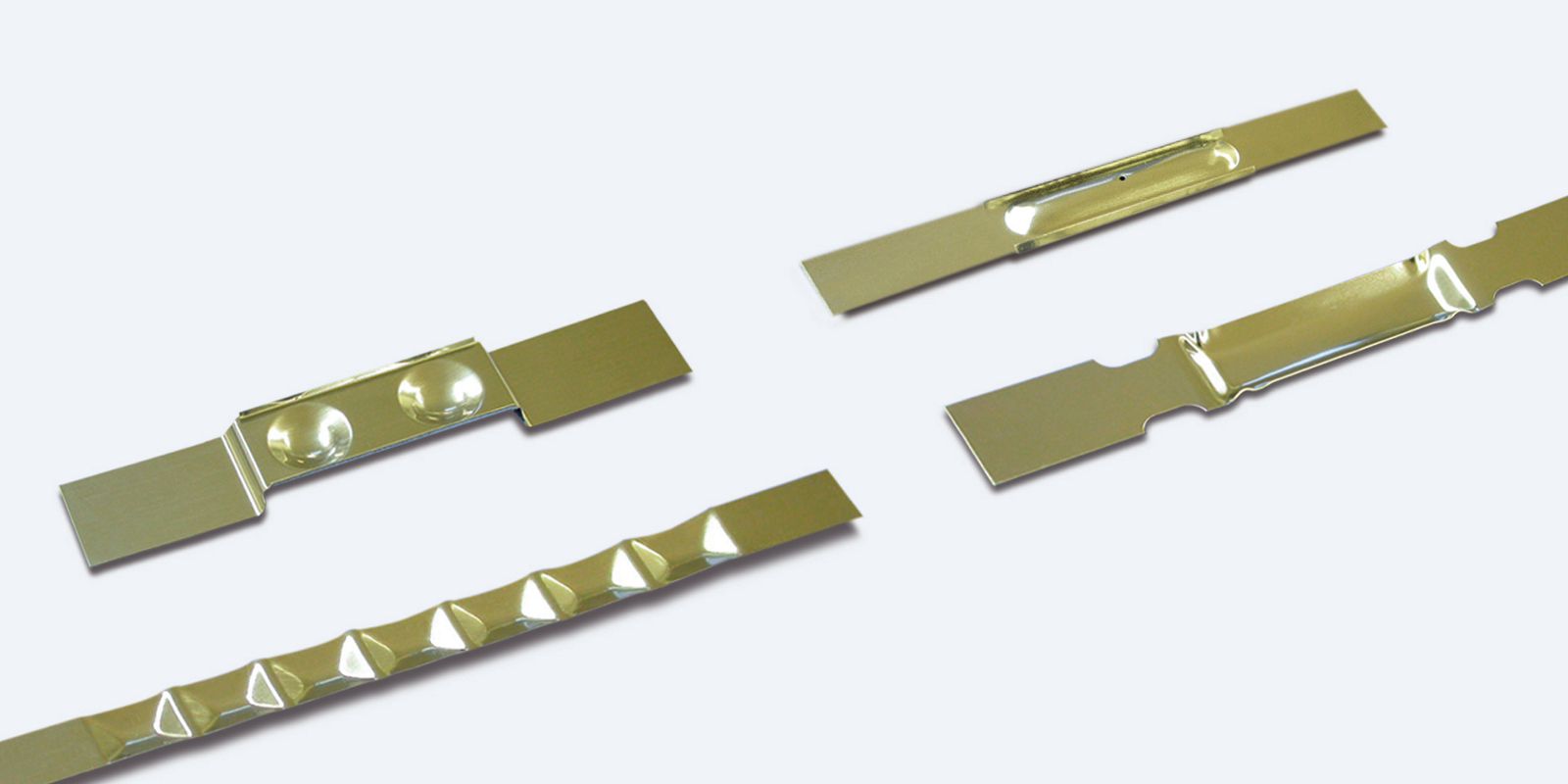

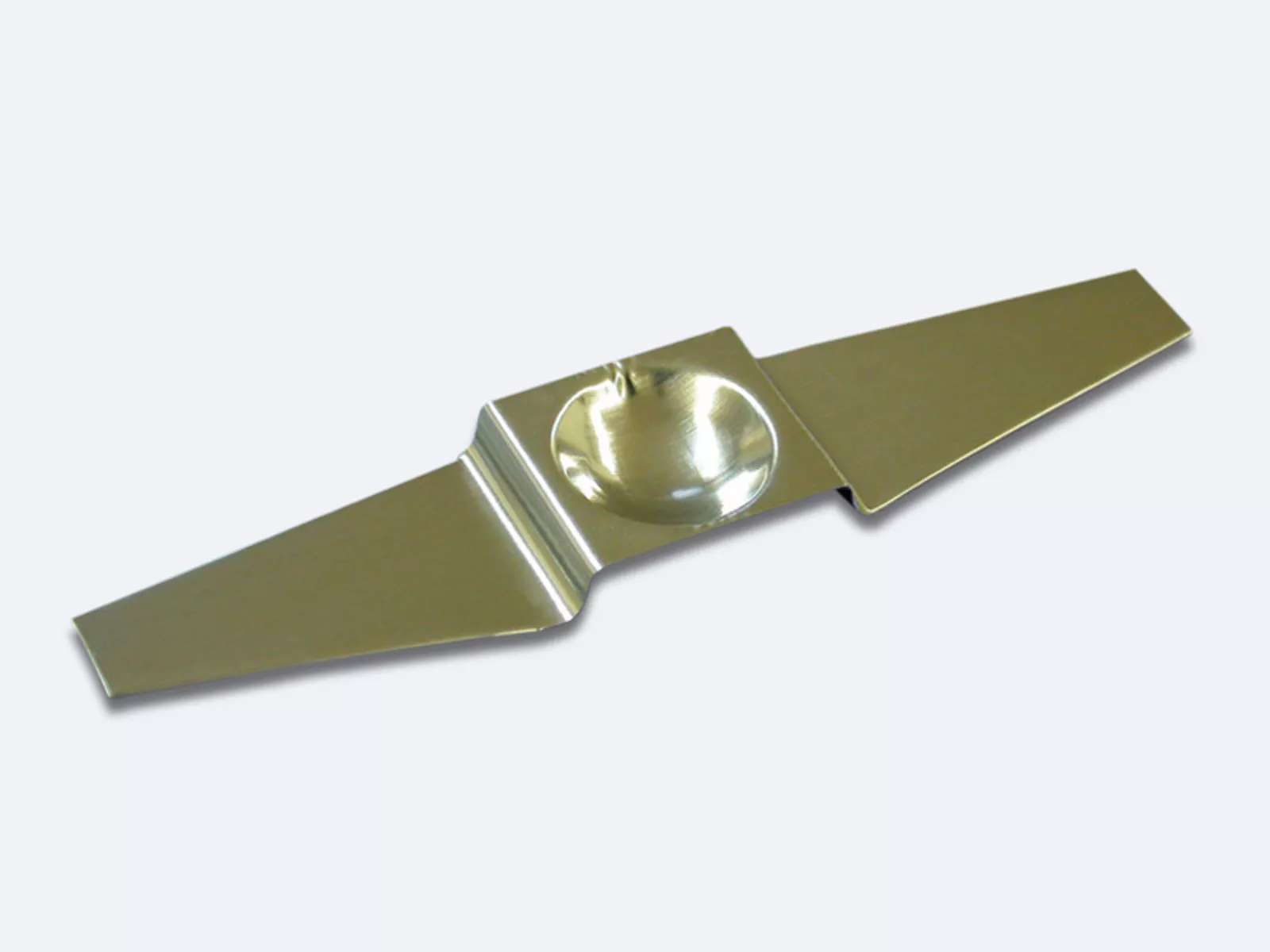

平直型 – 平直舟

阶梯型 – 蒸发舟在夹紧部分和上部之间呈阶梯状

防溅型 – 蒸发舟配有翼挡或盖子以尽可能减少飞溅

- 在此为您的涂层材料选择合适的蒸发舟

适合您的涂层材料的蒸发舟

以下为适合您材料的蒸发舟概览。带一个加号的蒸发舟表示适合该材料。带两个加号的蒸发舟表示高度推荐。我们很乐意帮助您选择材料。

涂层材料 密度

[g/cm³]熔点

[°C]沸点

[°C]蒸发舟 W Mo Ta Al 2.7 660 2467 + AIF3 2.9 1291 N/A ++ ++ AI/1 - 4% Cu 2.7 650 N/A + AI/0.1 - 2% Si 2.7 640 N/A + AI/4% Cu/1% Si 2.7 640 N/A + Ag 10.5 961 2212 ++ ++ As2S3 3.4 300 707 ++ Au 19.3 1063 2966 ++ + B2O3 2.5 460 2247 ++ BaF2 4.9 1280 2260 ++ ++ ++ BaTiO3 6.0 1600 N/A + + BeO 3.0 2530 4120 + Bi 9.8 271 1560 ++ ++ ++ BiF3 5.3 727 900 ++ ++ Bi2O3 8.9 820 1890 + + CaF2 3.2 1360 2500 ++ ++ ++ CaO 3.3 2580 2850 + Cd 8.6 321 765 ++ ++ ++ CdSe 5.8 1350 N/A ++ ++ CdS 4.8 1750 1405 ++ ++ ++ CdTe 6.2 1042 N/A ++ ++ CeO2 7.1 2150 N/A ++ CeF3 6.2 1460 1987 ++ ++ Co 8.9 1495 2900 + ++ Cr 7.2 1875 2482 ++ Cr2C3 6.7 1850 3800 + Cr2C3 5.2 2345 4000 + Cu 8.9 1083 2595 ++ Cu2O 6.0 1235 1800 + DyF3 7.5 1155 1900 ++ ErF3 7.8 1144 1920 ++ Er2O3 8.6 2400 N/A + EuF3 6.7 1280 2270 + Eu2O3 7.4 2100 N/A + Fe 7.9 1536 3070 + Fe2O3 5.3 1594 N/A + Ga 5.9 30 2403 + GaAs 5.3 1238 N/A ++ GaP 4.1 1350 N/A ++ ++ ++ Ge 5.4 937 2830 + GeO2 4.2 1115 N/A ++ ++ ++ HfF2 7.1 1000 N/A ++ HoF3 7.6 1143 1895 ++ In 7.3 156 2000 ++ ++ In/10Sn 7.3 146 1000 + In2O3 7.2 2200 N/A + + LaF3 6.0 1495 2400 ++ ++ La2O3 6.5 2260 4200 + + LiF 2.6 842 1676 ++ ++ LuF3 8.3 1182 2200 ++ ++ Lu2O3 9.4 2400 N/A + ++ Mg 1.7 650 1107 ++ ++ ++ MgF2 3.1 1266 2239 ++ MgO 3.6 2640 3600 + Mn 7.4 1245 2097 + ++ ++ MnS 4.0 1615 N/A + + MoO3 4.7 795 1155 ++ MoS2 4.8 1185 N/A ++ Na3AIF6 2.9 1000 N/A ++ ++ Na5AI3F14 3.0 1027 N/A ++ ++ NaF 2.6 988 1695 ++ ++ ++ NdF3 6.5 1377 2400 ++ ++ Nd2O3 7.2 2240 N/A + Ni 8.9 1453 2732 + Ni/Cr 7.5 - 8.5 1500 N/A + Nb 8.6 2468 4927 + Nb2O5 4.5 1512 N/A + Pd 12.0 1552 2927 + Pt 21.5 1769 3827 + PrF3 6.3 1399 2255 ++ ++ Pr2O3 7.1 2270 N/A + Rb 1.5 39 688 + SmF2 6.6 1306 2323 ++ Sm2O3 7.1 2325 N/A + ScF3 2.6 1530 1800 ++ Sc2O3 3.9 2400 N/A + Se 4.8 217 685 + + + Si 2.3 1410 2355 + SiO 2.1 1705 1880 ++ ++ Sn 7.3 232 2260 ++ ++ SnO2 6.9 1127 1850 + + SrF2 4.2 1450 2489 ++ ++ Ta2O5 8.3 1880 N/A + Te 6.2 450 1390 ++ ++ ++ TbF3 7.2 1172 2280 + Tb2O3 7.9 2300 N/A + + ThF4 6.3 1100 1680 ++ ++ Ti 4.5 1668 3260 + TiO2 4.2 1775 2700 + TiO 4.9 1750 3000 ++ Ti2O3 4.6 1760 N/A ++ V 6.1 1900 3410 + + WO3 7.2 1473 N/A ++ Y 4.5 1509 2927 ++ YF3 5.1 1155 2210 ++ YbF3 8.2 1157 2136 ++ ++ Yb2O3 9.2 2346 N/A + Zn 7.1 420 907 ++ ++ ++ ZnSe 5.4 1526 N/A ++ ++ ++ ZnS 4.1 1850 1665 ++ ++ ZnTe 5.5 1238 N/A ++ ++ Zr 6.5 1852 3578 + ZrF4 4.4 600 908 ++ ZrO2 5.6 2700 4300 + ZrO 6.4 2200 N/A ++

我们的商店中提供了确切的尺寸:

蒸发速度和蒸气压

我们的蒸发舟材料在蒸发温度下蒸发速度极慢,此外,与涂层材料本身相比,还具有蒸气压超低的特性。因此,即使在长时间的蒸发过程中,蒸发舟的自身材料也不会进入沉积层。

特定电阻

在蒸发舟的设计中,特定电阻是一个重要的变量。

从 Plansee 网上商店库存中订购蒸发舟

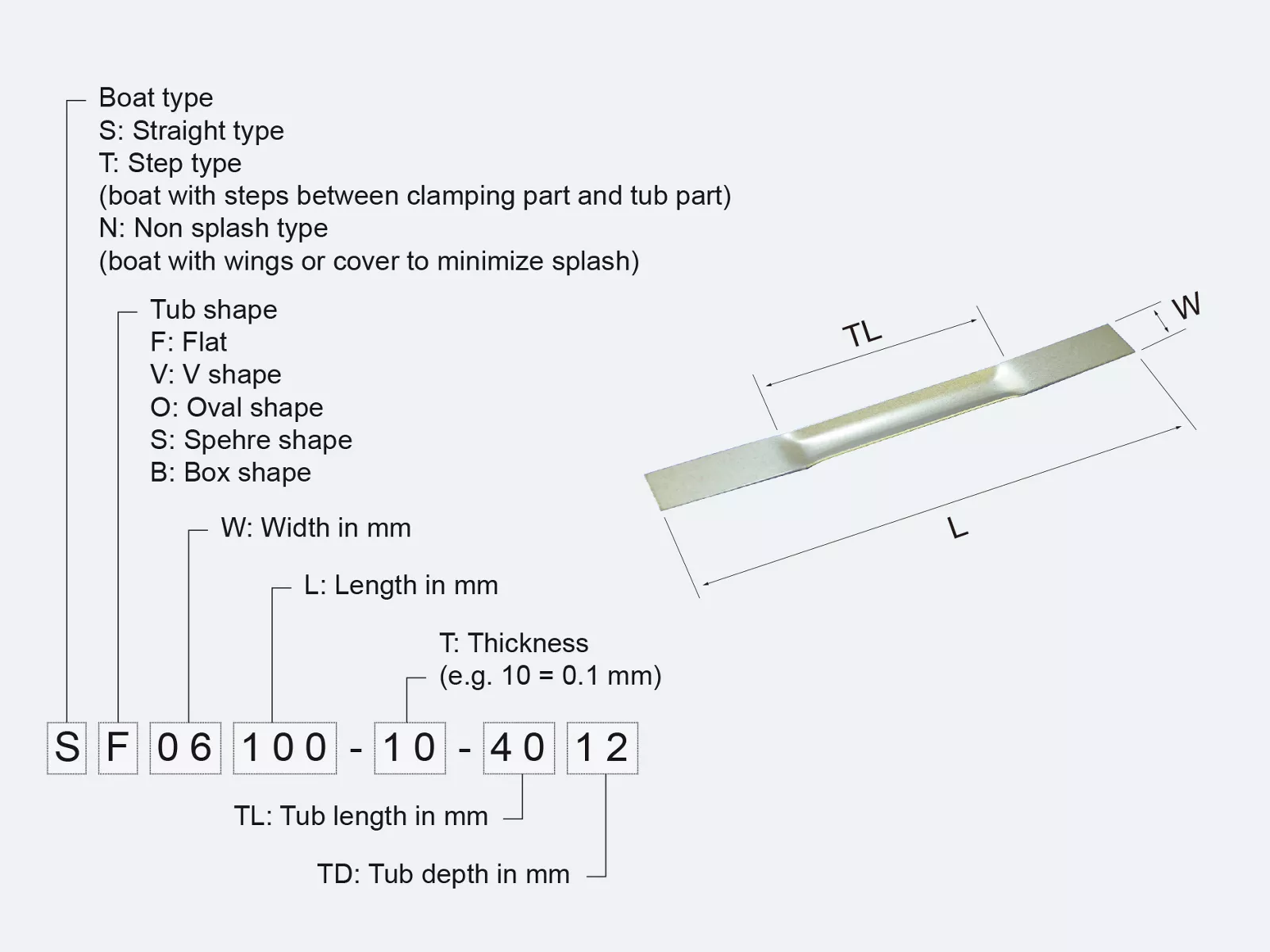

蒸发舟物料号

物料号中包含了有关我们的钨、钼和钽蒸发舟的更多详细信息。物料号的构成如下:

适用于您涂层工艺的其他部件

我们可提供用于电子束蒸发的钼、钨、钽制坩埚镶件。与铜和石墨坩埚不同,它们不会污染蒸发材料。我们很乐意根据您的涂层工艺需求,优化我们坩埚的形状与材料成分。

我们的钨和钼旋灯丝用于电阻蒸镀。