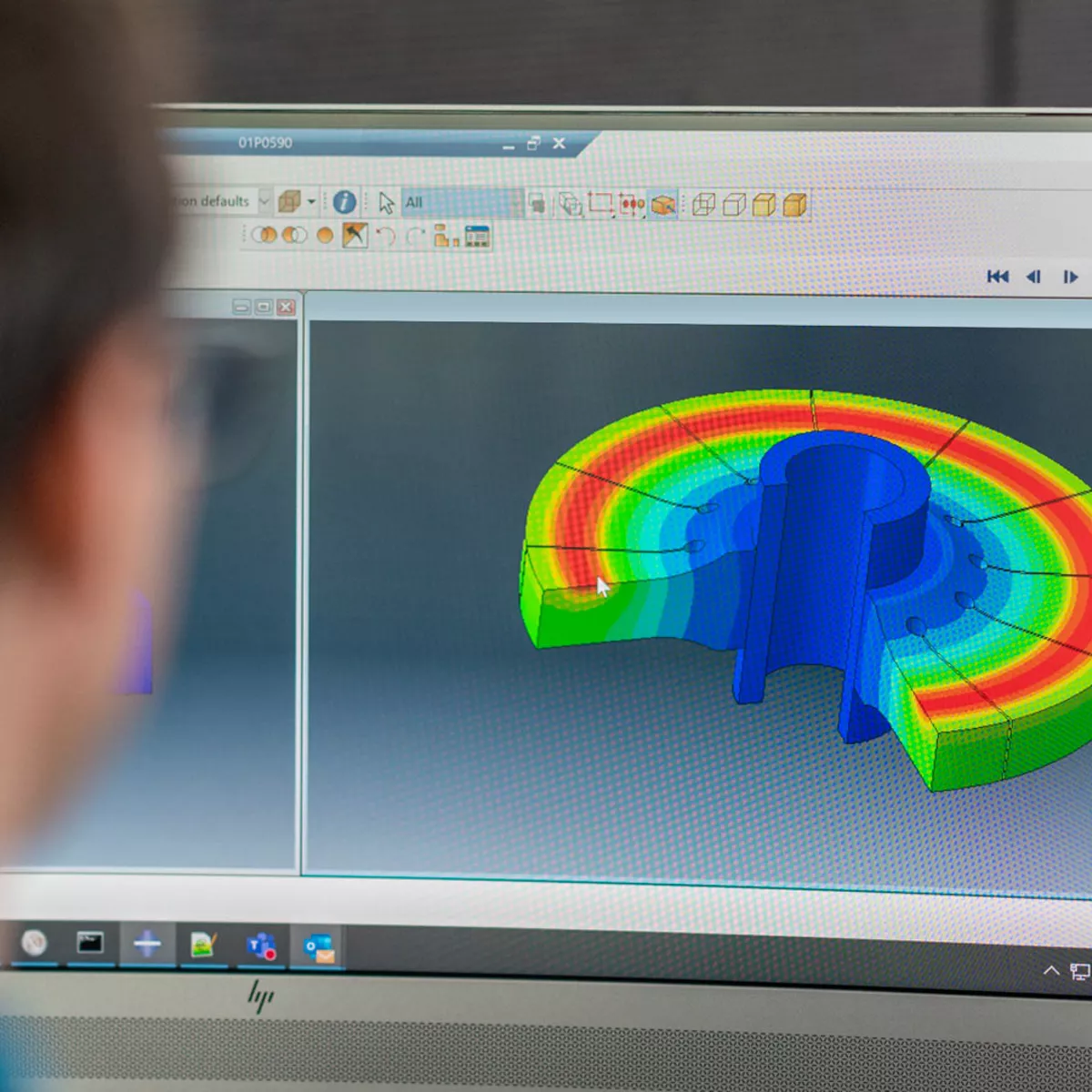

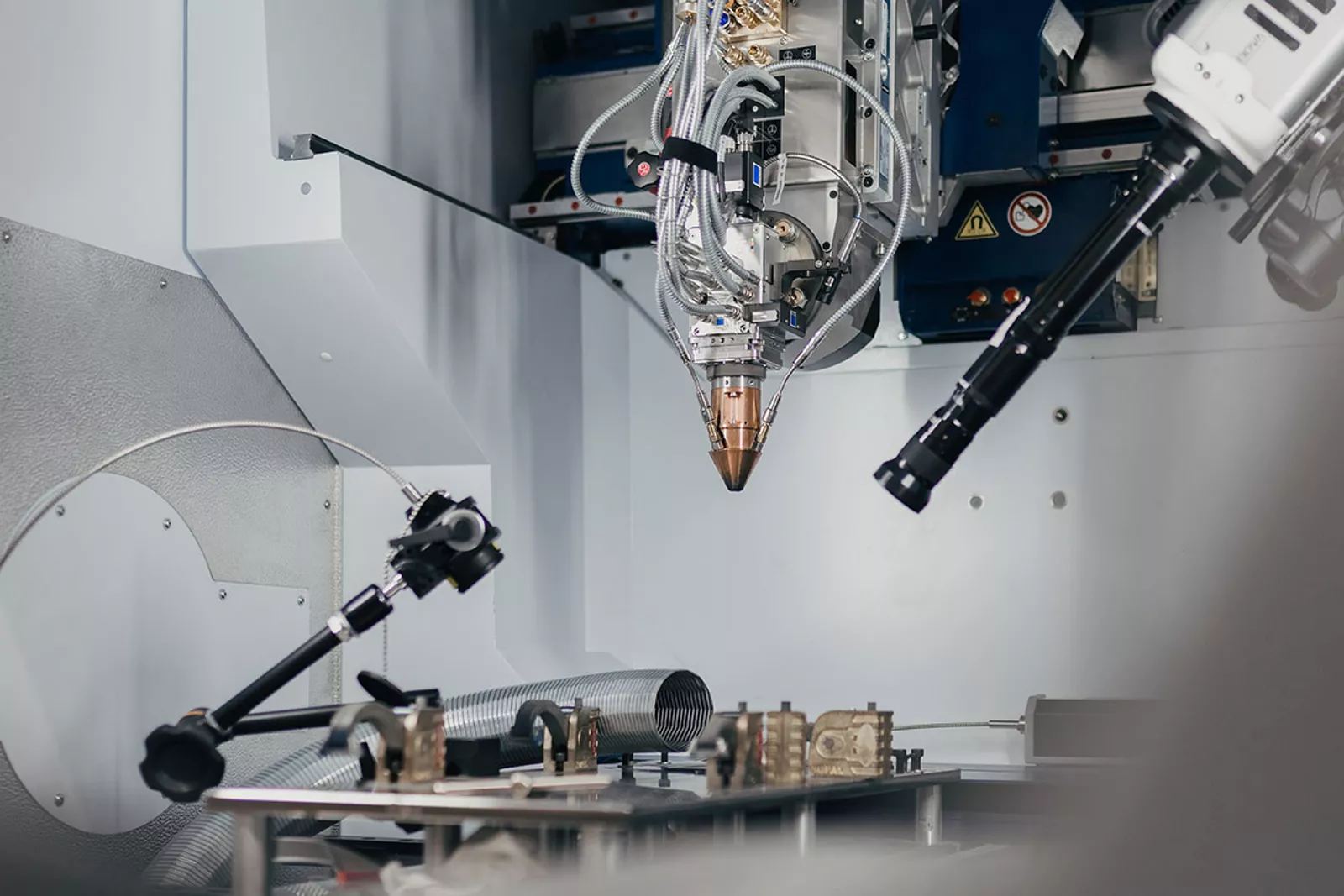

Nos solides connaissances des matériaux constituent la base de notre travail quotidien. Nos experts développent continuellement les propriétés du molybdène, du tungstène, du tantale et du tungstène composite, pour repousser encore davantage les limites des performances. Nous avons une connaissance très précise du comportement et des performances des matériaux et pouvons ainsi fabriquer des produits extrêmement complexes. Plus de 100 experts en recherche et développement s’occupent au quotidien sur nos sites en Autriche, en Allemagne, en France et en Chine pour optimiser le comportement de nos matériaux au cours des processus de fabrication et d’application. Ils examinent le comportement mécanique, chimique et physique dans nos laboratoires et testent les connaissances acquises lors d’essais concrets en collaboration avec les clients. C'est ainsi que de nouveaux produits et technologies voient le jour en permanence.