Production de molybdène par métallurgie des poudres

Qu’est-ce que la métallurgie des poudres exactement ? Aujourd’hui, comme chacun sait, la plupart des métaux et alliages industriels, tels que les aciers, l’aluminium et le cuivre, sont produits à l’état brut par fusion et moulage. La métallurgie des poudres, par contre, permet de se dispenser de l’opération de fusion, et les produits sont fabriqués par compression de poudres métalliques qui sont ensuite soumis à un traitement thermique (frittage) à une température inférieure à la température de fusion du matériau. Les trois paramètres les plus importants dans le domaine de la métallurgie des poudres sont la poudre métallique elle-même ainsi que les opérations de compression et de frittage. Nous sommes capables de contrôler et d’optimiser tous ces paramètres en interne.

Pourquoi utilisons-nous à la métallurgie des poudres ? La métallurgie des poudres nous permet de produire des matériaux dont le point de fusion peut atteindre et même dépasser les 2 000 °C. Ce procédé est particulièrement bon marché même lors de la production de quantités limitées. De plus, en utilisant des mélanges de poudres sur mesure, nous pouvons produire toute une gamme de matériaux extrêmement homogènes bénéficiant de propriétés ciblées.

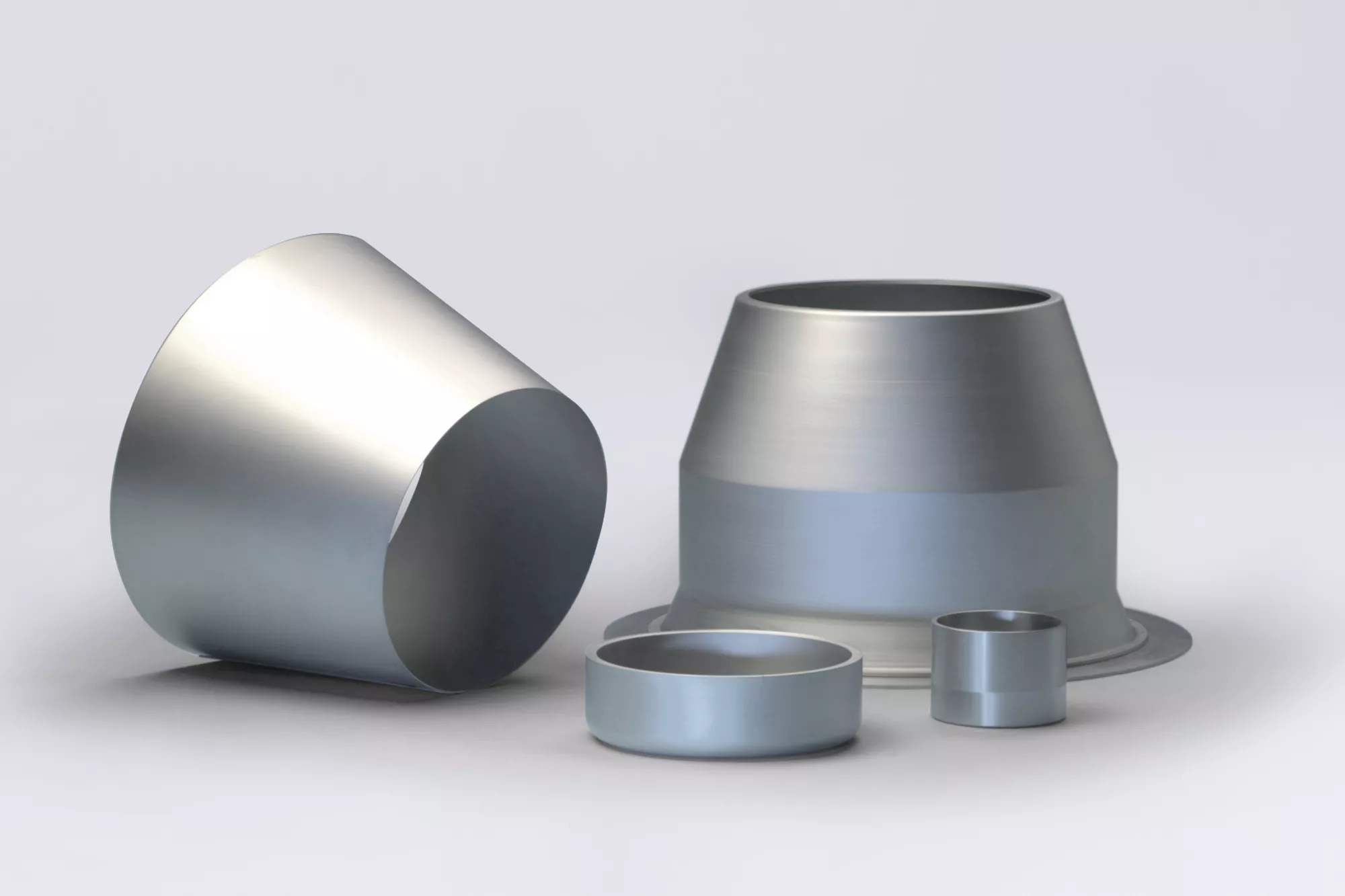

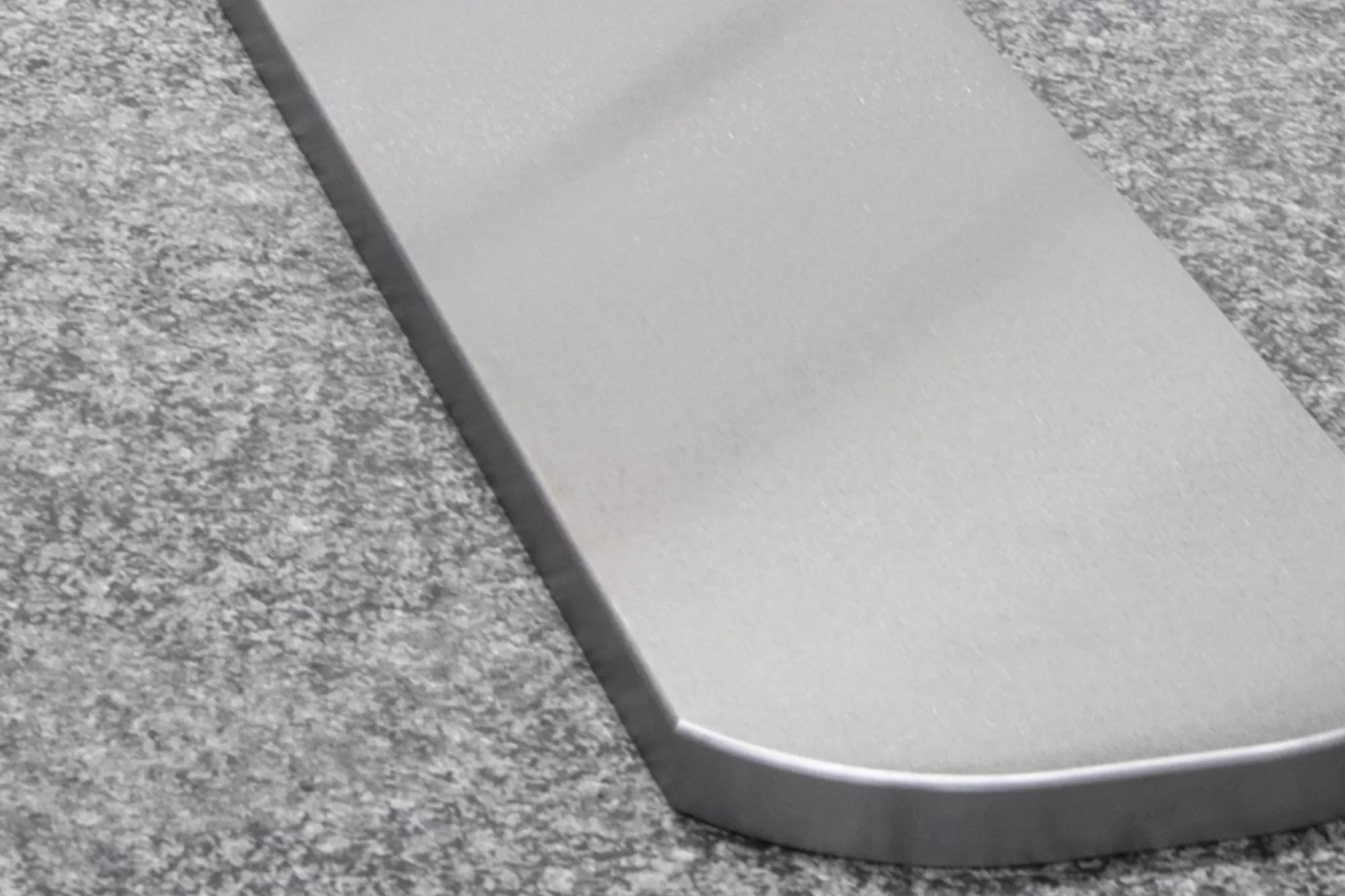

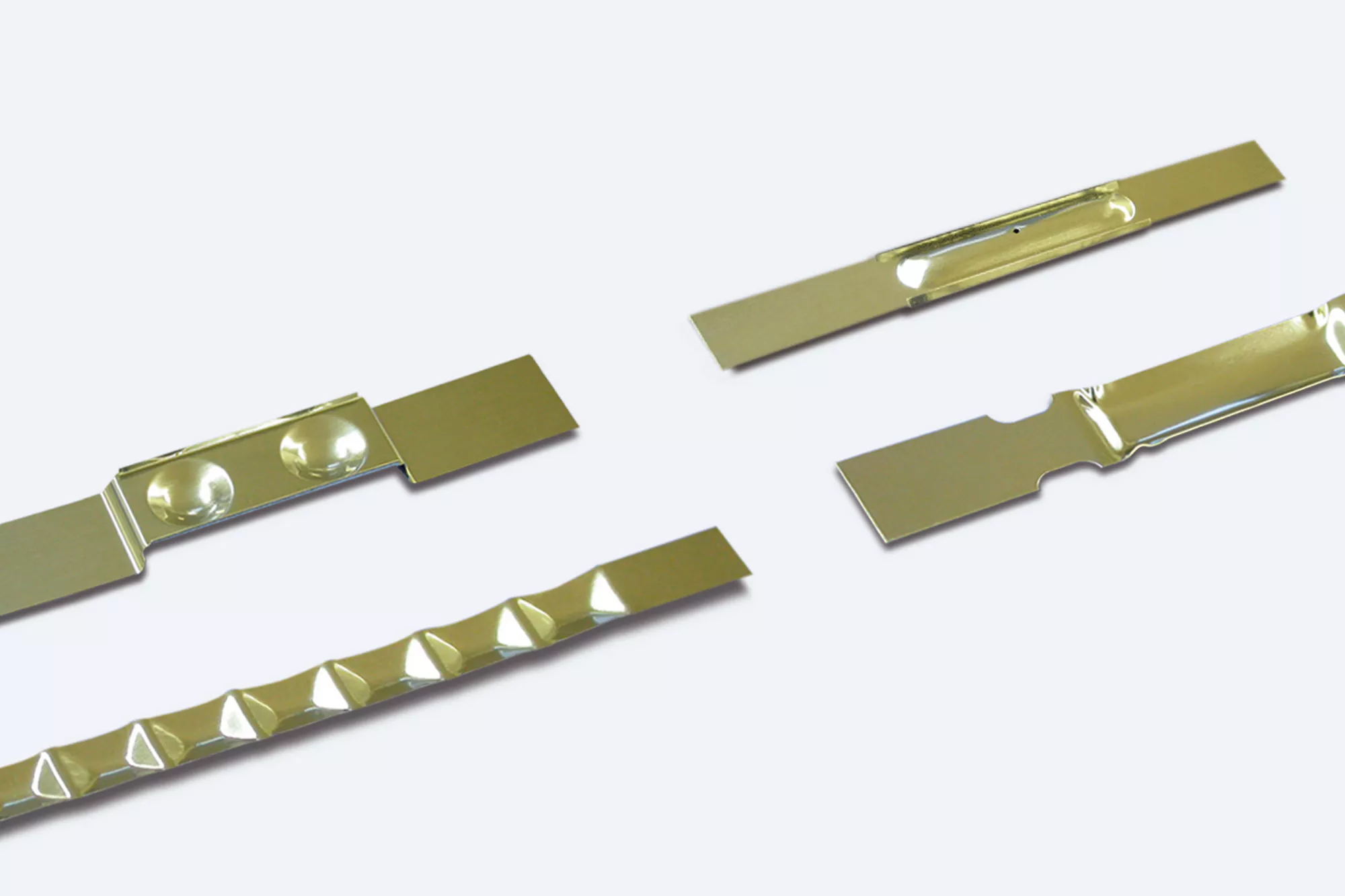

La poudre de molybdène est mélangée avec des éléments d’alliages puis pressée principalement de manière isostatique à froid. Des pressions allant jusqu'à environ 2 000 bars sont alors appliquées. La pièce pressée obtenue est une préforme (« appelée également corps vert ») est frittée dans des fours spéciaux à des températures dépassant les 2 000 °C. Au cours de ce procédé, la pièce acquiert sa densité et sa microstructure se forme. Les propriétés très spécifiques de nos matériaux, comme leur excellente stabilité thermique, leur dureté ou leurs caractéristiques de flux, sont dues à l’utilisation de méthodes de mise en forme appropriées, par exemple le forgeage, le laminage ou l’emboutissage. C’est uniquement qu’après un enchaînement parfait de ces étapes que nous pouvons respecter nos exigences strictes de qualité et fabriquer des produits d’une pureté et d’une qualité incomparables.