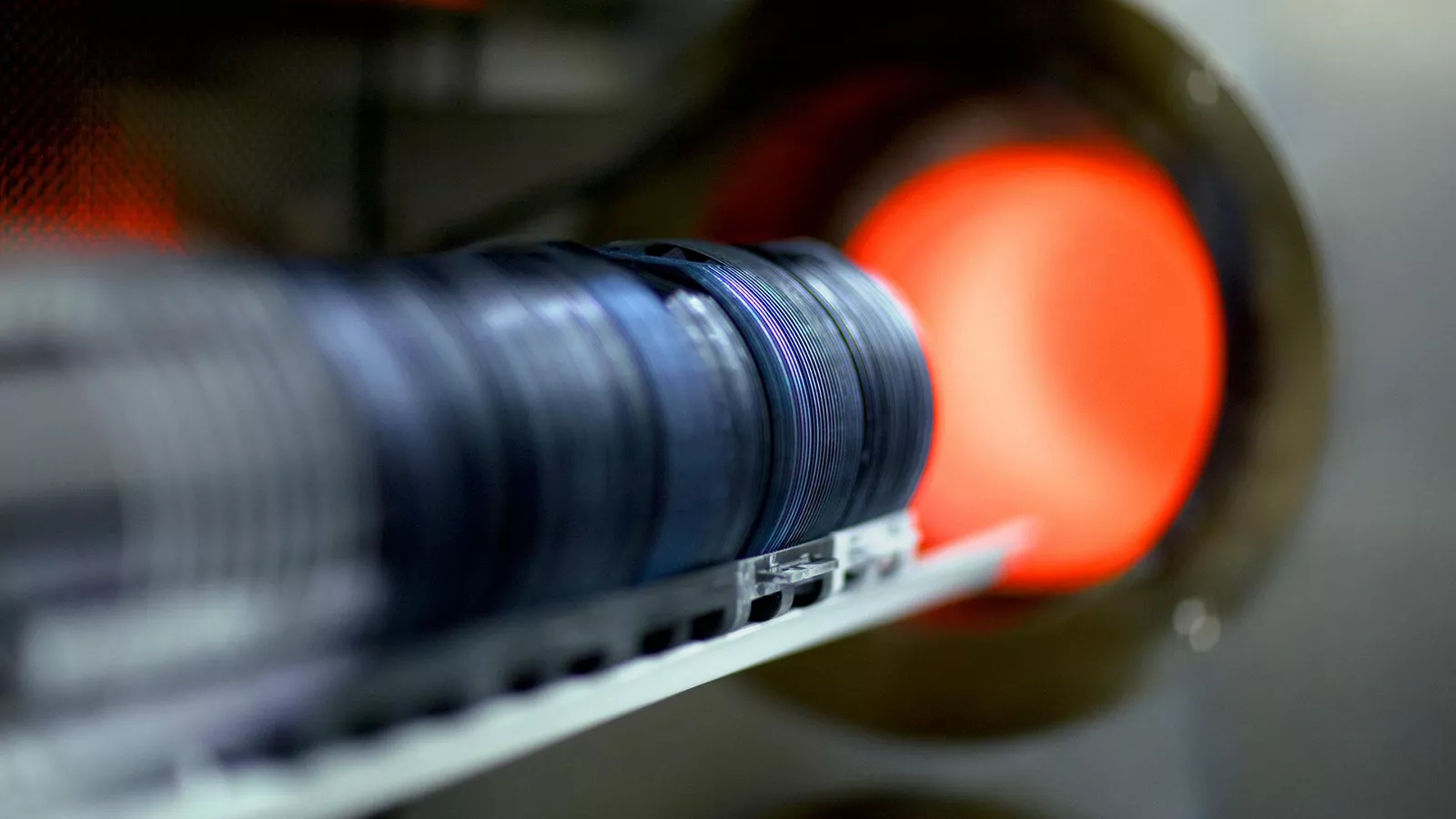

多くの製品は、その性能を最大限に発揮させるために、熱処理工程どの長時間・高エネルギーな熱処理が必要です。このような製品の熱処理工程には、電気加熱式の高温炉を用い、製品を層状に配置してゾーン温度調整を行う方法があります。加熱ゾーンには、達成すべき温度があらかじめ設定されています。プランゼーの生産部門長であるゲルフリート・ヴァイスは、次のように説明しています。「熱処理工程は比較的高いエネルギーを必要とするため、資源の節約と高価なエネルギーコストの削減の両面から、この工程を最適化する必要があります。」そのために、AITオーストリア工科大学と共同で研究プロジェクトを立ち上げました。

09/12/2022

プロセスの最適化による高い省エネ効果

熱処理時間の下限を守ること

熱処理工程では、指定されたゾーン温度に達するまで炉内が加熱されます。そして、この温度を一定時間維持することで、製品が所定の温度に加熱され、この温度で最小限の熱処理時間を保証します。その後、製品は再び冷却されます。

実際には、製品の温度進行は炉の負荷に大きく依存し、材料の熱慣性により温度進行がゾーン温度に正確に追従しないため、この最小熱処理時間を正確に守ることが重要です。さらに、熱処理対象物の温度(最高1800℃)を直接測定することは非常に困難です。適切な負荷熱電対は高価で繊細であり、設置が困難である一方、温度推定のためのソフトウェアモデルは非常に複雑です。そのため、実際には安全策をとって、熱処理工程の時間を長くする傾向があります。これが短すぎると、十分な時間、均質に熱処理されず、材料特性に悪い影響を与えます。長すぎると、時間とエネルギーが無駄になってしまいます。

熱処理工程の最適化を図るため、プランゼーはAITオーストリア技術研究所と共同でサーモテックプロジェクトを立ち上げました。AITのプロジェクトマネージャー、マーティン・ニーデラーは次のように説明します。「このプロジェクトでは、プランゼーの材料とプロセスに関する専門知識と、困難で複雑なプロセスの制御に関する知識を組み合わせました。」今回、複雑な測定・解析・モデリングを経て、あらゆる負荷に対して望ましい最小熱処理時間を確実に設定できるアルゴリズムが開発されました。

高い省エネ効果と安定した品質を実現

1年間にわたり、炉の上で230回以上の熱処理を行い、アルゴリズムを実験的に検証した結果、プロセスの保持時間を平均20%削減できることが判明しました。エネルギー消費量とCO2排出量の削減は、住宅15軒分に相当します。

また、付属の材料テストでは、製品の品質が高いレベルで維持されていることが確認されました。さらに、最適化によって総工程時間を約12%短縮し、炉の有効活用を実現しました。コンピテンスユニット複雑力学系責任者のトビアス・ラックは次のように述べています。「このプロセスでは、最小限の熱処理時間を正確に守ることで、エネルギーの節約と加熱コストの削減を実現し、一貫した高い品質でスループットを向上させています。」

新プロセスの実践的な活用

現在、プランゼーの生産工程で使用され、生産部門のエネルギー需要の削減に貢献しています。「新しいアルゴリズムは、既存の炉の制御に組み込むことができるため、他の炉にも簡単に移植できます。プランゼーのプロジェクトマネージャーであるベルンハルト・マイヤー=シュメルツァーは次のように述べています。「今後数カ月にわたって、このシステムを展開していく予定です。」

AITについて

AITオーストリア工科大学は、オーストリア最大の研究・技術機関(RTO)です。AITは7つのセンターで、将来の中心的なインフラの課題を検討し、産業界にとって専門性の高い研究開発のパートナーであると位置づけています。AITオーストリア工科大学のビジョン・オートメーション・コントロールセンター(VAC)は、オートメーションとデジタル化によってもたらされる機会を活用し、産業界にイノベーションを起こすための研究ユニットです。