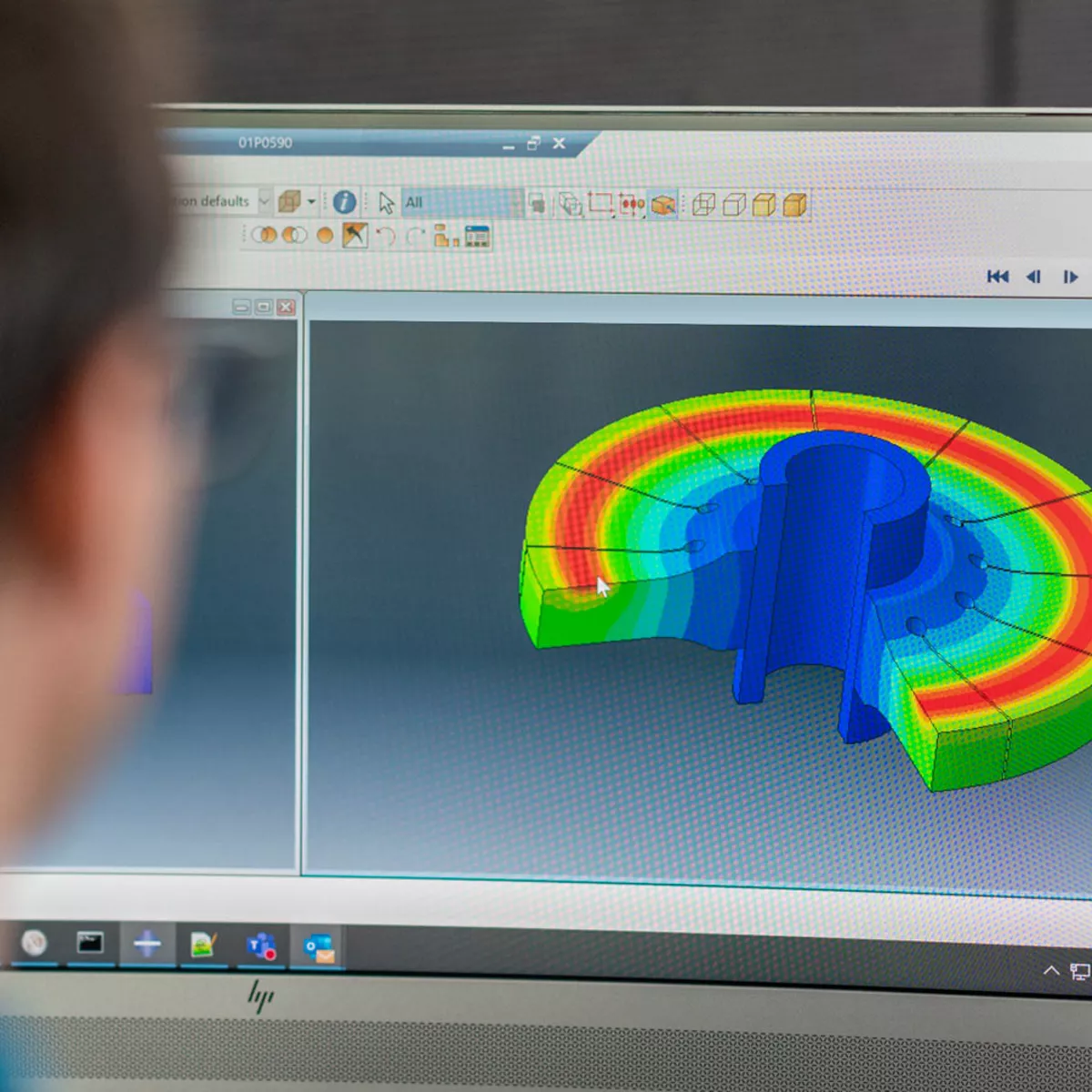

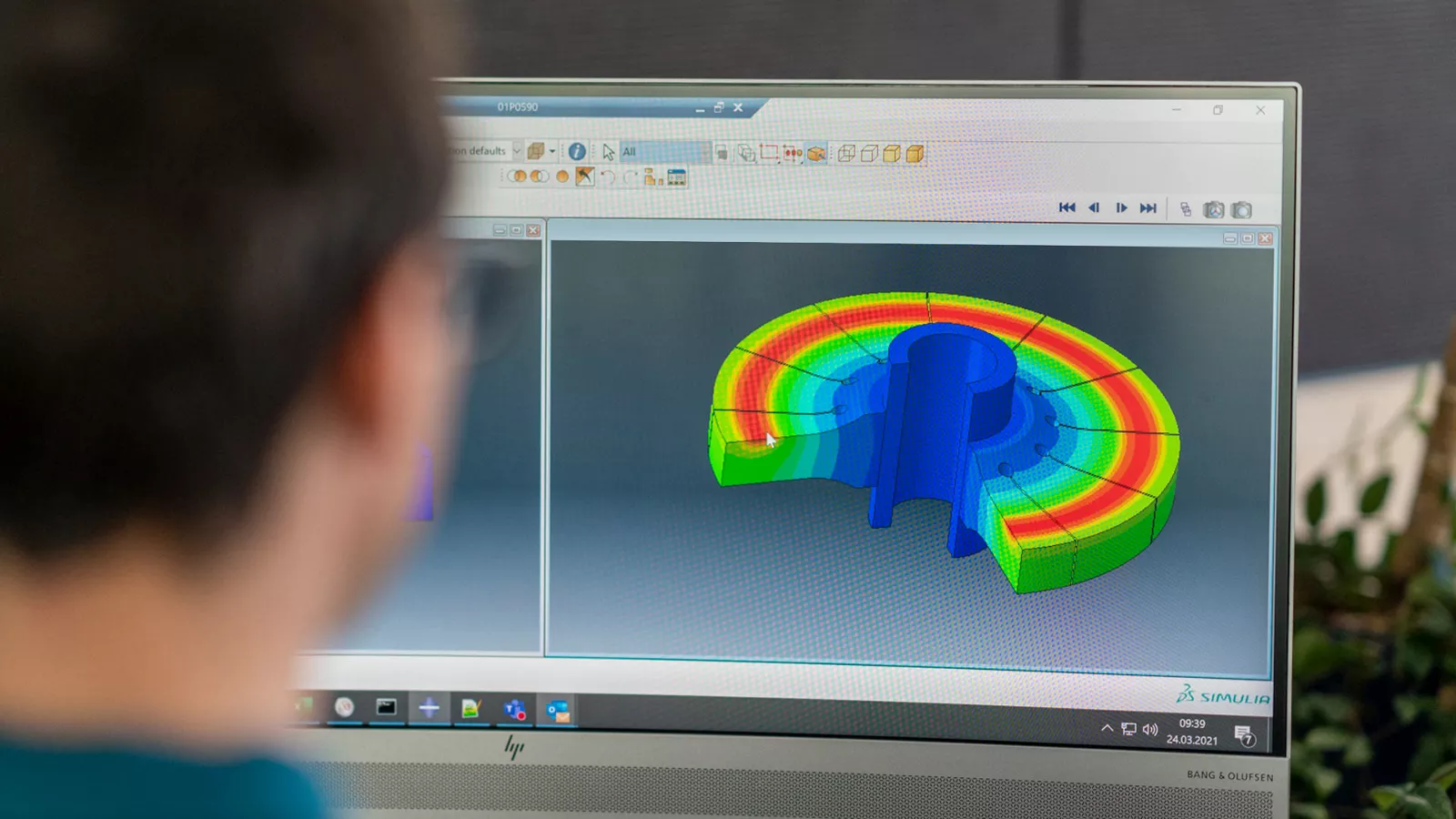

弊社の専門家は、お客様のニーズに合った材料の選択と製造オプションを決定するために、お客様と密接に連携していきます。弊社のエンジニアとデザイナーが、製品仕様の作成をサポートします。設計の過程で最新のエンジニアリングツールのみを使用しています:

製造と技術における専門知識

弊社はモリブデン、タングステン、タンタル、タングステン複合材に情熱を注いでいます。弊社は1921年の創業以来、製造と技術の分野で継続的に技術を拡大し、向上させてきました。そのために、今日、弊社には粉体から完成品まですべての範囲をカバーできるエキスパートが働いています:。製品の設計・流通・製造からサプライチェーンソリューションまで、社内の専門知識を活かして迅速かつ柔軟な導入を実現します。これにより、試作から単品、シリーズ、大量生産まで、お客様のご要望に沿った、最高品質のテーラーメイド製品を生産できます:

100年にわたる粉末冶金の専門知識

エンジニアリングの専門知識を持つ5つの拠点によるお客様への近接性

世界最大級の高融点金属用圧延機: 15µm ~ 50mm

255 m2 のISO 6 クリーンルームスペースでの組み立て

製品管理:アイデアから実装まで

弊社の専門知識の概要:

- コンピュータ支援設計(CAD)

- コンピュータ支援製造(CAM)

- 三次元測定機(CMM)

- コンポーネント最適化のための特殊な試験・分析工程

- 有限要素法(FEM)によるコンポーネントのモデリング

- 数値流体力学(CFD)による使用条件シミュレーション

- 初期サンプル解析とドキュメント作成を伴うプロトタイピング

弊社は、素材の製造、加工、精製に関して、あらゆるキーコンピタンスと技術を有しています。弊社は、お客様の個々の要求の指定に合わせて、材料の特性のプロフィールをカスタマイズします。超高純度モリブデンと酸化タングステンの純金属粉末への還元を開始:粉末冶金では、2000℃をはるかに超える融点の材料を製造できます。この方法は、少量の生産であれば特に経済的です。モリブデン粉末混合は、合金元素と混合され、金型に充填されていますが、その混合量を調整することで、広範囲の均質な材料を作ることができます。この工程は、弊社の生産拠点で行われます。

粉末から最終製品まで

弊社の社内製造チェーンは、超高純度の酸化物を金属粉に還元することから始まります。これにより、高い材料純度を実現しています。弊社は、粉末冶金の製造プロセスを通じて、最適にバランスのとれた材料特性と、特に均質な材料組成を保証しています。弊社は、多孔質の粉体ブランクからコンパクトな金属コンポーネントを製造します。特殊な成形プロセスや機械的な処理工程、最新のコーティング技術や接続技術を用いて、これらを高密度で最高品質の複雑なコンポーネントに仕上げています。同時に、米国西部の鉱山に投資することで、原材料の安定供給を確保しています。また、自社生産に加え、海外の製造ネットワークを活用することで、確実なデリバリーを実現しています。

粉末冶金による耐火物金属製造は、その材料使用量、エネルギー消費量、および排出量により、現在認められているグリーン・テクノロジーです: www.mpif.org

プランゼーは欧州粉末冶金協会(EPMA)の会員です: www.epma.com

高温安定性や硬度など、弊社の材料の特別な特性は、成形技術に特別な要求を課します。しかし、数十年にわたる経験により、鍛造、圧延、絞りによる焼結ブロックの成形を容易に行うことができます。プランゼーのコンポーネントは、非常に高い温度で頻繁に使用されます。成形後の機械的強度を確保するために、多くの経験と注意が必要です。当社は、成形時の温度を精密に制御し、中間焼鈍などいくつかの追加工程に時間をかけています。

- プランゼーは最新のラジアル鍛造機でロッドを、さまざまな最終直径に正確に、そして非常に厳しい公差で鍛造できます。鍛造表面と微細構造により、ロッドの全断面にわたって最適な機械的特性が保証されるという利点があります。

- 連続圧延プロセスにより、ワイヤ用細線および前駆体材料の製造を行っています。このいわゆるキャリバーロールは、さらなる加工に最適な特性を保証します。

- 圧延された前駆体から、コース線と細いワイヤーを引き出します。最新のドローイングマシンで、ダイヤモンドやハードメタルのツールを使って、温度を精密にコントロールし、特に滑らかで均一なワイヤーを形成しています。

- 各種圧延機で15μmから50mmまでの厚さの板を生産しています。世界最大級の耐火物金属用熱間圧延機と連携しています。50,000kN(キロニュートン)の圧延力を持っています。

- 鍛造や引抜加工により、高密度で均質な微細構造を持つチューブを製造しています。

高精度なコンポーネントの機械的処理を実現するために、使用するチップレス加工やチッピング加工の方法を、素材の特殊な材料特性に適応させています。これにより、あらゆる寸法のコンポーネントを生産することが可能になりました:現在、弊社の最小の製品はわずか2グラム、最大の製品は約5トンです。プランゼーは、約3000種類の加工機からなる独自の生産ネットワークを駆使し、以下の用途に使用しています:

|

|

高温材料には特殊な接合技術が必要です。何十年にもわたる開発と経験により、弊社は接合技術を主要な専門分野にしました。

最新のはんだ付け装置を用いて、さまざまな機能要求を満たすために、さまざまな種類のコンポーネントをはんだ付けできます。同種・異種材料(耐火物金属、鉄鋼、銅合金、グラファイト、セラミック)の強固に接合された材料の組み合わせを実現します。用途に応じて、はんだ合金を使い分けています:

- ソフトはんだ付け< 450 °C In, Sn – base solders Hard-solderingi>

- < 900 °C Al, Ag, Cu – base soldersi>

- 高温はんだ付け > 900 ℃ Au、Pd、Ni、Zr、Ti – ベースはんだ

|

|

化学めっき、電気めっき、熱処理、PVDコーティングを自社工場で行っています。プロフェッショナルな洗浄、脱脂、酸洗、電解研磨とともに、金、銀、ニッケルからルテニウム、クロム、アルミニウムなど、ご希望のコーティングを施した製品を提供します。この分野における当社のコアな専門知識は以下の通りです:

|

|

|

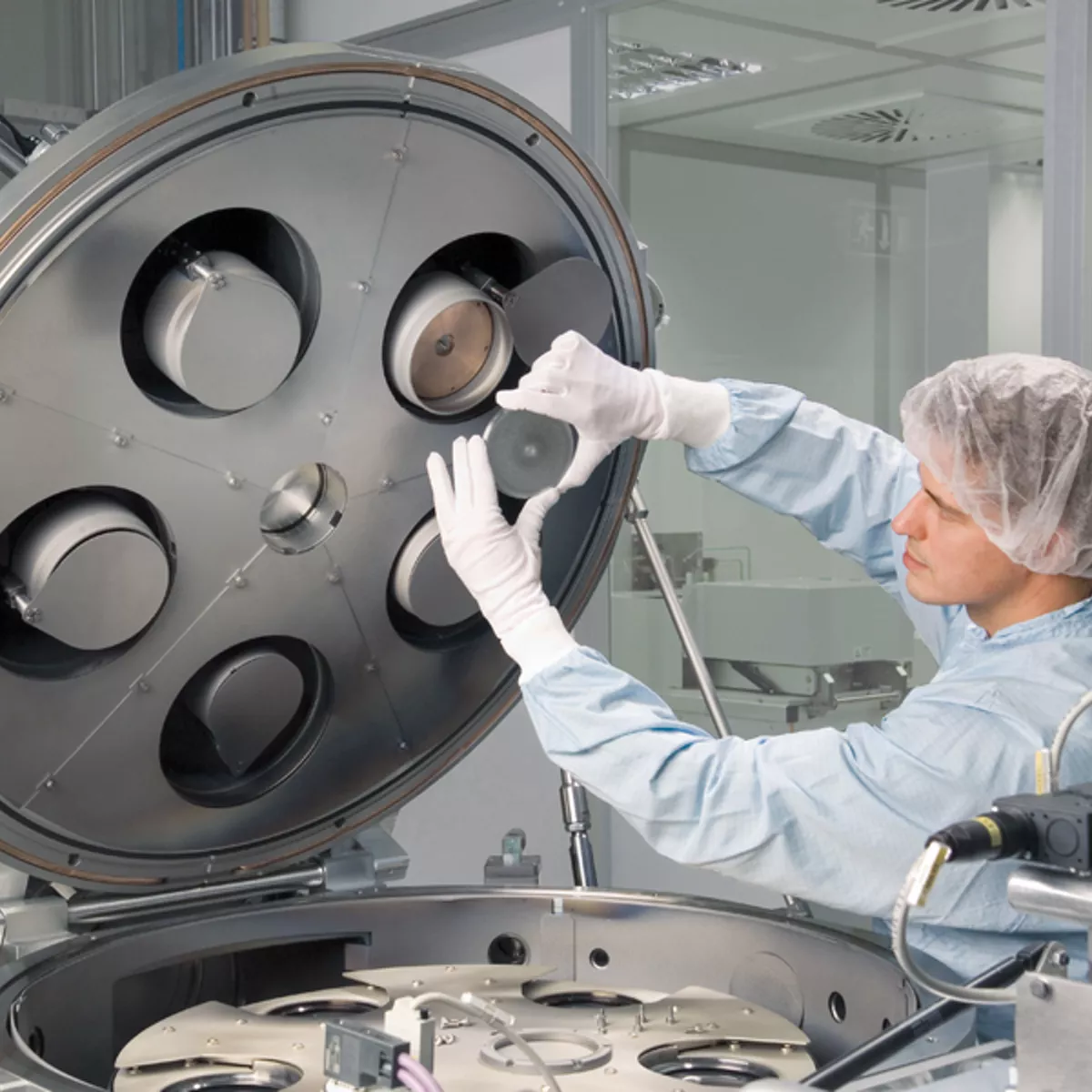

高度に複雑なコンポーネントやモジュールの組み立てに、最高の精度を提供します。これは、品質が最優先事項であるからです。多くの産業では、半導体や医療技術産業などのように、最大限の清浄度が要求されることもあります。そのため、プランゼーでは、255m²のISO 6クラスのクリーンルームを備えています。70 m²のISO 8クラスのクリーンルームも備えています。クリーンルームにおいて、自社製部品だけでなく、認定協力会社から調達した購入コンポーネントも組み立てています。弊社の購買・在庫管理プロセスにより、サプライヤーのコンポーネントをシームレスに供給できます。弊社は、半導体産業用の加熱導体、熱センサー、セラミック素子、絶縁体などの最新のコンピューター・チップの生産に必要なアセンブリを装備しています。

コンポーネントがクリーンルームに入る前に、まず徹底的な洗浄が行われます。材料に応じて、水系・アルコール系超音波洗浄機ユニットでコンポーネントを洗浄します。グレード2規格を達成するために、耐火物金属は、すべての表面酸化物や他の有機不純物が除去されたときにのみ、700℃で焼鈍できます。最後にUVブラックライト検査で、すべてのコンポーネントに指紋や粒子などの不純物がないことを確認します。

さらに、独自のベークアウト装置や残留ガス分析装置(RGA)も備えています。必要であれば、コンポーネントを120 °Cに加熱し、その後放出ガスを測定できます。非常に大規模なアセンブリであっても、これらの残留ガス分析を自分たちで行うことができます。小さな部品が数点しかない場合は、外部のパートナーとのネットワークに依存します。

プランゼーのクリーンルームでの組み立て