デンシメット®およびTZM冷却インサート - 完璧なアルミ鋳物のために

アルミ鋳物では、金属溶融を鋳型に流し込んだり、押し込んだりします。シリンダーヘッドやリムなど、多くの鋳造部品がこの方法で作られています。その際、鋳造用の工具は、600℃以上にもなる激しい金属溶解に繰り返し耐えられるものでなければなりません。弊社のタングステン重合金デンシメット®やモリブデン合金TZMで作られたインサートであれば、このような問題は全くありません。

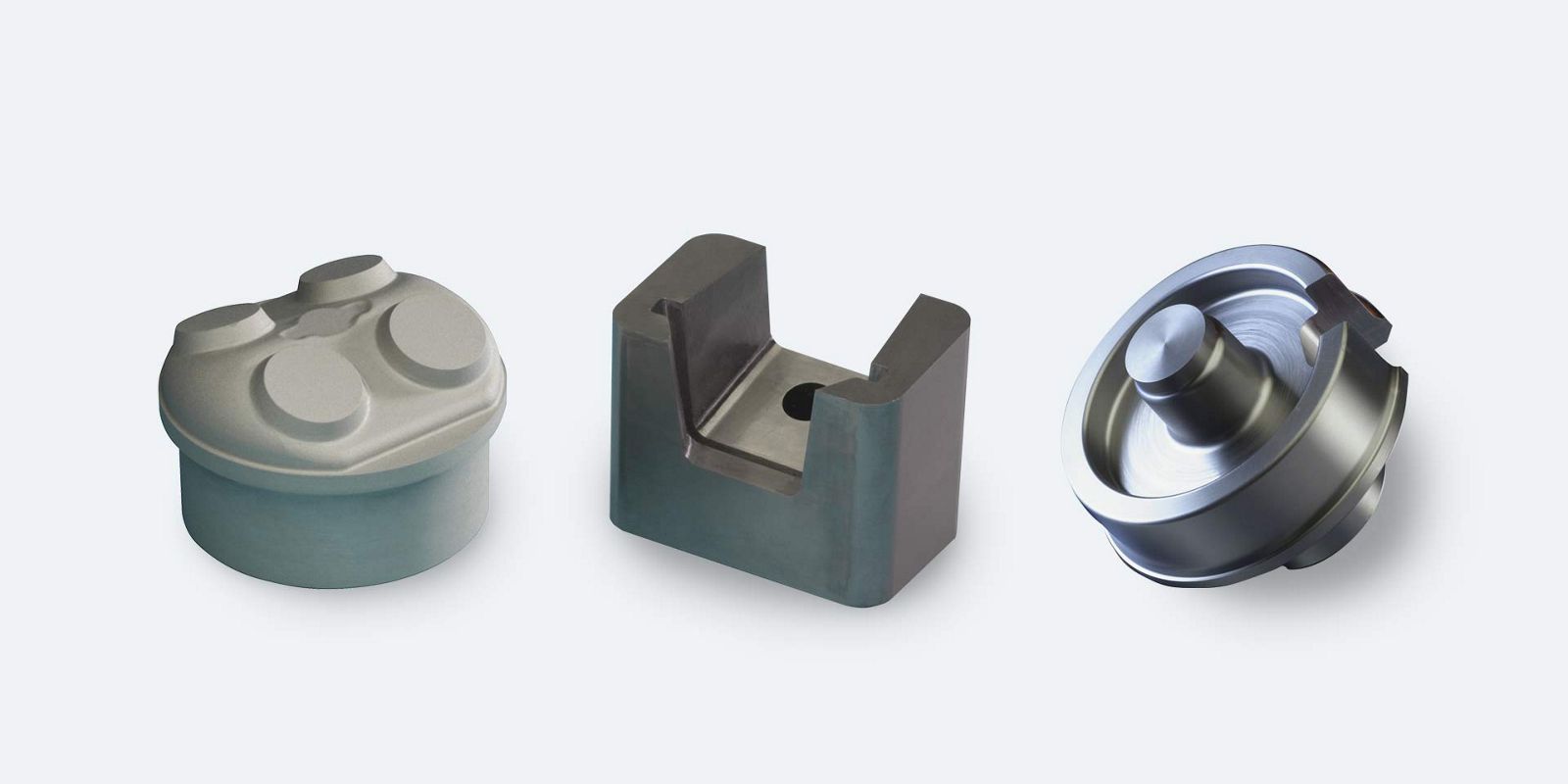

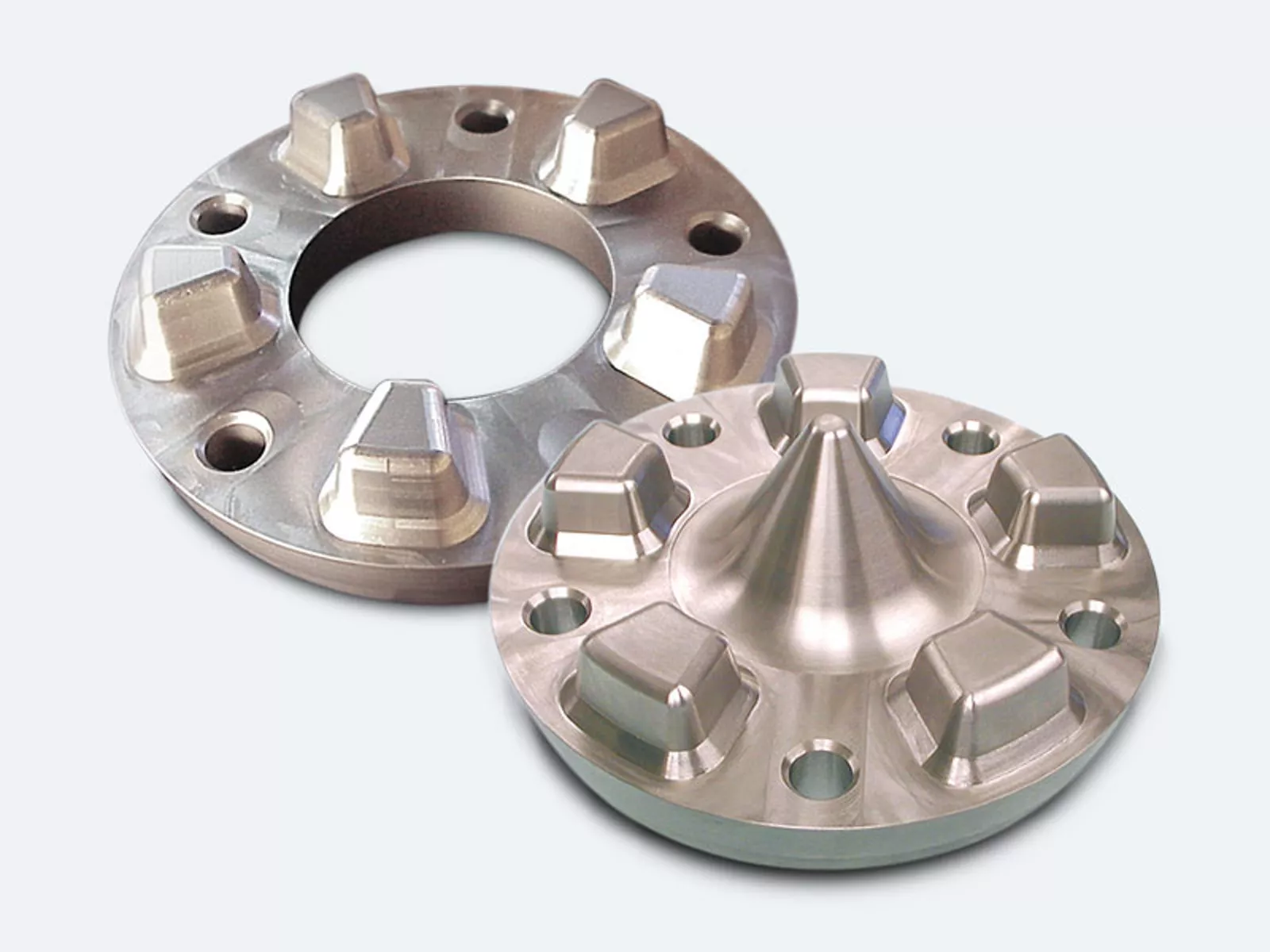

弊社は、冷却インサート、インサート、スプルーブッシュ、その他の部品、半製品を提供し、お客様の特定の要求に応じて鋳型を最適化します。また、3D技術を用いて高精度に製造された冷却チャンネル付きインサートも提供しています。

一目でわかるメリット:

サイクルタイムの短縮による生産性の向上

製品の表面

品質の向上鋳型の長耐用年数

鋳型にクラックが発生しない

鋳造部品にキャビティがない

ホットスポットが発生しない > 鋳型内に空洞がない

材料の仕様はこちらをご覧ください。

液状のアルミニウムは鉄製の鋳型を攻撃し、クラック、腐食、侵食、アルミニウムの接着力などの原因となります。鉄を含む材料がAl-meltに放出されたり、アルミニウムの流速が速いために鋼が剥がされたりすると、鋳型表面の 摩耗の 増加を引き起こす。

鋳造された金属が溶けるときの 温度の変化 は、工具や部品にも影響を与えます。温度分布の違いや熱膨張係数の違いにより、熱応力が発生します。熱疲労によるクラックや変形は、部品の完全な破損の原因となります。

アルミニウムの鋳型には、機械的、熱的、化学的、そしてトライボロジー的に最も厳しい条件を満たす材料が求められます。クロムやモリブデンなどの合金を添加した従来の熱間加工鋼では、もはや今日の期待に応えることはできません。これに対して弊社は何ができるでしょうか?コスト削減と生産性向上を目指すなら、ストレスの大きい鋳型に高品質の材料を使うべきです。

弊社のアルミ鋳物用材料

モリブデンとタングステンは、1700℃以上の融点を持つ金属で、いわゆる耐火物金属です。モリブデンは2610℃、タングステンは3407℃にならないと溶けません。どちらも熱膨張係数が低く、鉄の3分の1程度です。対照的に、デンシメットの熱伝導率は1.2343スチールの約4倍です。

360GPaから約385GPaという高弾性率により、高温下でも十分に高い剛性を確保しています。モリブデンとタングステンの機械的特性は、変形の程度、純度、再結晶度に依存します。室温での強度は、熱間加工鋼よりも低いです。しかし、650℃では熱間加工鋼と同等の強度を持っています。

| D2M | D185 | TZM | 1.2343鋼 | |

| 腐食 | + | + | ++ | -- |

| 酸化 | 600°C以上 | 600°C以上 | 400°C以上 | ごく僅か |

| 熱伝導率 (500°C) [W/m K] | 65 | 90 | 127 | 30 |

| 周期的な熱応力への耐性 | ++ | ++ | ++ | -- |

| 衝撃強度 | - | - |

0 | ++ |

| 引っ張り強度 Rm (RT*) [MPa] | 990 | 800 |

780 | 1200 - 1600 |

| 引っ張り強度 (500°C) [MPa] | 670 | 600 | 500 | 100 - 1400 |

| 降伏強度 Rp0.2 (RT*) [MPa] | 700 | 600 |

730 | 1000 - 1400 |

| 降伏強度 Rp0.2 (500°C) [MPa] | 460 | 420 |

490 | 650 - 900 |

| 破断伸び A5 (RT*) [%] | 18 | 10 |

19 | 10 - 15 |

| 破断伸び A5 (500°C) [%] | 16 | 7 |

15 | |

| 弾性率 [GPa] | 360 | 385 |

320 | 214 |

| 熱膨張係数 αth (500°C) [10-6 K-1] |

5.6 | 5.2 | 5.5 | 13.0 |

| 硬度 [HRC] | max. 31 | max. 31 | 25 | 45 |

*RT = Raumtemperatur

++ (sehr gut), + (gut), -- (weniger gut)

TZM: Molybdän mit 0,5 % Titan, 0,08 % Zirkon, 0,01-0,04 % Kohlenstoff

D185: 97 % Wolfram, Rest: Nickel und Eisen

D2M: 90 % Wolfram, Rest: Nickel, Molybdän und Eisen

タングステン合金 D2M・D185

純粋なタングステンは加工が非常に難しく、低温では非常にもろいです。そのため、タングステンは鋳型製造時に複合材としてのみ使用されます。鉄とニッケル、または鉄、ニッケル、モリブデンは、結合相とそれを含むタングステン粒子からなる二相材料であるデンシメット®を作るために使用されます。

鉄、ニッケル、モリブデンは、タングステンを純粋なタングステンよりも機械的に加工しやすくします。弊社のデンシメット®材料のタングステン含有率は最大で97%です。

アルミ鋳物用インサートは、主にデンシメット® 185 (D185)とデンシメット® D2Mから製造されています。機械的強度が高いことから、お客様は通常、高圧鋳造にD2Mを使用されます。D185は熱伝導率が特に高いため、鋳型内の最適な温度分布を確保するために、主に重力鋳造や低圧鋳造に使用されます。弊社では、お客様が適切な材料を見つけられるよう、アドバイスをさせていただきます。

モリブデン合金 TZM

TZMの物理的特性は、純モリブデンと非常によく似ています。しかし、小さくて非常に微細な炭化物の含有量が少ないTZMは、純モリブデンよりも強度が高く、再結晶温度が高いだけでなく、耐クリープ性にも優れています。

具体的な材料の利点を詳しく

- 優れた熱伝導性

優れた熱伝導性

弊社のタングステン重金属合金Densimet®とモリブデン合金TZMの熱伝導率は、通常のスチールの4倍にもなります。お客様にとってのメリットは、重要な箇所での金型の冷却が格段に早くなり、より多くの鋳造サイクルを短時間で行うことができることです。

さらに、急速な熱除去のおかげで、アルミ鋳物の微細構造(デンドライトの腕の間隔)が大幅に細かくなります。これにより、強度の向上など、製品の機械的特性の最適化につながります。モリブデンとタングステンの高い熱伝導率により、熱が迅速に放散されるため、モールドインサートの表面と鋳造のコアの間の温度差が低くなります。同じエネルギーを投入した場合、弊社のモールドインサートの表面温度は、スチールよりも大幅に低くなります。Densimet®の高い熱伝導率と相まって、鋳造プロセス中にモールドインサートにクラックが発生する危険性がないことを意味しています。

アルミニウムの融液が均一に硬化しないと、しばしばキャビティやポロシティなどの鋳造欠陥が発生します。これは主に肉厚が異なる部分で発生しやすいです。これを避けるためには、対象となる熱を除去する必要があります。弊社のタングステン合金やモリブデン合金は、材料がより早く硬化するはずの場所で正確にアルミニウム鋳物を冷却します。これにより、多くの場合、鋳造欠陥を回避することができ、複雑な追加冷却の必要もありません。

- 低熱膨張率

低熱膨張率

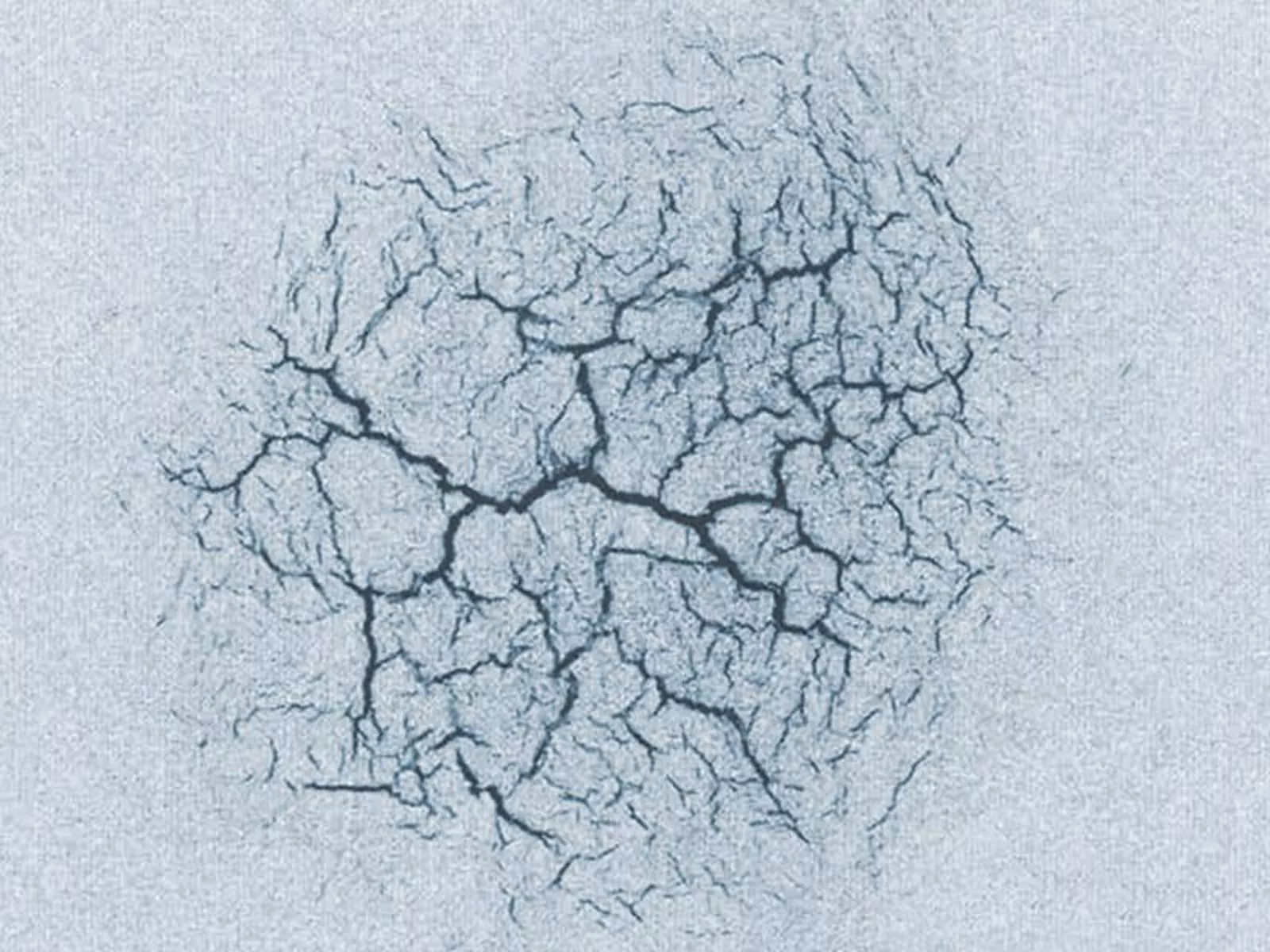

鋳造時には、アルミニウムの融液が鋳型インサートの冷たい表面に接触するため、材料に熱疲労クラックが発生することが多い。これは、特に高圧鋳造の際に、金型にクラックのネットワークを引き起こす可能性があります。Densimet® とTZMの熱膨張係数は、スチールの熱膨張係数の3分の1であり、金型の熱疲労クラックを回避することができます。お客様にとっての利点は、完成した鋳造品の表面品質が最適になることです。スクラップ率の低下や修理費用の削減にもつながります。

- 低摩耗

低摩耗

熱間加工鋼製鋳型の表面硬度は、ある程度の鋳造回数を重ねると低下し始めます。一方、耐火性金属の場合は、強度が低い状態からスタートしますが、硬度の低下は見られません。

モリブデンやタングステンは、従来の熱処理方法では硬化させることができないため、完成した部品に保護膜を施すことができます。この目的には、CrCやTiAlなどの従来のPVDコーティングが適しています。また、材料の耐食性に影響を与えることなく、表面硬度を1000HV以上に高める独自の耐摩耗性コーティングも提供しています。興味がありますか?お問い合わせはこちら!

- 高腐食耐性

高腐食耐性

通常のモールドインサートやコアは、特にアルミニウムを高速で射出する場合、容易に侵食されます。モリブデンやタングステンはアルミニウムの溶融物には溶解しません。Densimet®とTZMで作られたモールドインサートは、特に浸食されにくく、腐食しにくいのが特徴です。弊社の材料はアルミ融液と反応しないため、鋳造体を取り出す際にモールドインサートに金属残渣が付着することはありません。お客様にとっての利点は、インサートをより長く使用することができ、時間のかかる洗浄作業を行う必要がなく、すぐに次の注湯に備えることができることです。

異なる温度での材料特性の比較*

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa] | Rp0.2[MPa] | A5[%] |

| 20 | 17.3 | 0.149 | 65 | 5.3 | 360 | 990 | 670 | 18 |

| 200 | 17.2 |

0.156 | 66 | 5.5 | 350 | 890 | 600 | 17 |

| 500 | 17.1 | 0.160 | 68 | 5.6 | 333 | 700 | 460 | 16 |

| 800 | 17.0 | 0.163 |

69 | 5.7 | 320 | 490 | 330 | 14 |

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa] | Rp0.2[MPa] | A5[%] |

| 20 | 18.5 | 0.145 | 90 |

5.0 | 385 | 800 |

600 | 10 |

| 200 | 18.4 |

0.149 | 91 |

5.1 | 365 | 720 |

520 |

9 |

| 500 | 18.3 |

0.154 | 92 |

5.2 |

350 | 600 |

420 |

7 |

| 800 | 18.2 | 0.158 |

93 |

5.3 | 340 | 480 | 320 | 5 |

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa]* | Rp0.2[MPa]* | A5[%]* |

| 20 | 10.20 | 0.256 | 148 |

5.32 | 339 | 789 |

738 |

19 |

| 200 | 10.19 |

0.266 | 137 |

5.38 | 328 | 702 |

554 |

16 |

| 500 | 10.18 | 0.281 | 127 |

5.53 | 309 | 502 |

493 | 15 |

| 800 | 10.15 | 0.296 |

121 |

5.73 | 289 | 445 | 440 |

15 |

| 1000 | 10.14 | 0.306 | 119 | 5.88 | 274 | 386 | 374 | 19 |

| 1500 | 10.10 | 0.330 | 114 | 6.30 | 231 | 150 | 140 | 40 |

*TZM-Stab ∅ 25 mm spannungsarm geglüht, Daten aus Zugversuch

| T[°C] | ρ [kg/cm3] | cp[kJ/kg K] | λ[W/m K] | E[GPa] | α[ • 10-6 1/K] | Rp0.2[MPa] | Rm[MPa] |

| 20 | 7740 |

0.461 |

25.0 |

217.6 |

8.7 |

1300 |

1500 |

| 100 | 7720 |

0.496 |

26.0 |

212.9 |

11.5 |

1250 |

1450 |

| 300 | 7670 |

0.568 |

28.9 |

198.2 |

12.2 |

1100 |

1300 |

| 500 | 7600 |

0.550 |

29.5 |

178.9 |

12.9 |

750 |

950 |

| 700 | 7540 | 0.610 | 29.2 | 158.2 |

13.2 |

400 | 550 |

*材料特性に関するデータは、典型的な/特徴的なガイド値です。これらのデータは、弊社の知識の範囲内で提供されていますが、保証するものではありません。

トップオススメ

モリブデンやタングステンの加工に精通した弊社のノウハウをご活用ください。お客様の図面の仕様と公差に基づいて、インサートを提供させていただきます。

自分でやってみたいと思いませんか?Densimet®の機械加工は、熱間加工鋼の加工に似ています。モリブデンも加工のしやすい材料です。ただし、加工時に考慮しなければならない特性があります。具体的な推奨事項は、材料のページに記載されています。

Densimet® WR溶加材

Densimet® インサートを長期にわたり使用し、材料に侵食や溶出が見つかった場合でも、心配する必要はありません。弊社のDensimet® WR溶加材では、影響を受けた表面をビルトアップ溶接によって修理し、同じ鋳型をさらに何度も繰り返し使用できます。弊社では、お客様の特定のニーズに合わせて、長さや直径の異なるDensimet® WRロッドを用意しています。