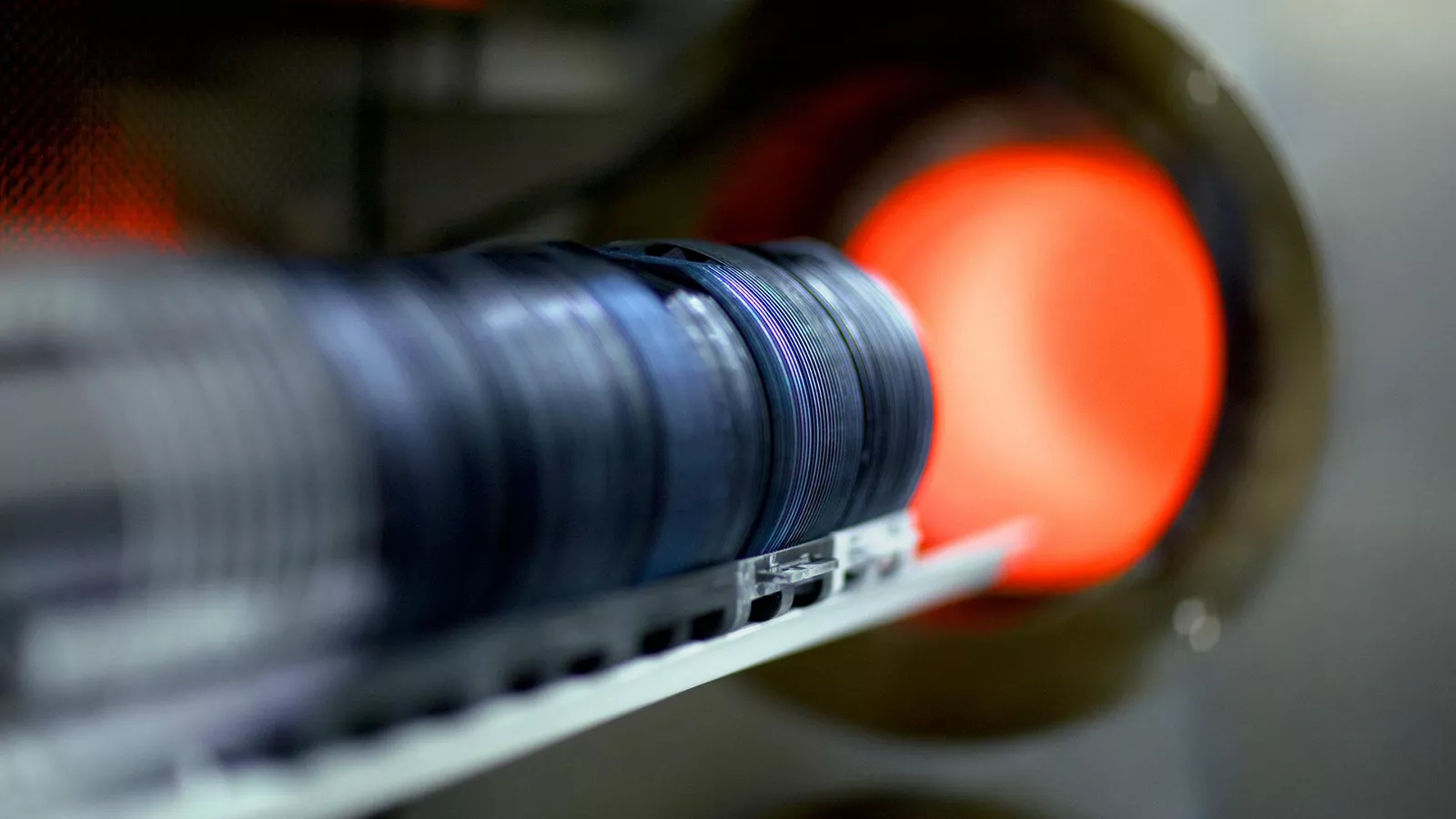

Para alcanzar el máximo rendimiento, muchos productos deben someterse a un tratamiento térmico que consume mucho tiempo y energía, como el proceso de recocido. Esto tiene lugar, por ejemplo, en hornos de alta temperatura que se calientan mediante electricidad y en los que se apilan los productos; además, están equipados con un control de temperatura por zonas. Hay una especificación para cada zona térmica en cuanto a qué temperatura debe alcanzar. "Dado que el proceso de recocido requiere una cantidad de energía relativamente alta, debe optimizarse para conservar recursos y ahorrar una energía que resulta costosa", explica Gerfried Weiss, gerente de producción de Plansee. Para ello, se ha puesto en marcha un proyecto de investigación conjunto con el Instituto Austriaco de Tecnología AIT.

09/12/2022

Gran ahorro de energía gracias a la optimización de los procesos

Debe respetarse el tiempo mínimo de recocido

Durante el proceso de recocido, el interior del horno se calienta hasta que alcanza la temperatura especificada para la zona. A continuación, esta temperatura se mantiene cierto tiempo; de esta manera se garantiza que los productos se calienten a la temperatura especificada y que se recuezan a dicha temperatura durante el tiempo mínimo de recocido. A continuación, los productos se enfrían de nuevo.

En la práctica, el cumplimiento exacto del tiempo mínimo de recocido es importante, ya que la distribución de temperatura de los productos depende mucho de la carga que haya en el horno, y dicha distribución no corresponde exactamente a la temperatura de la zona debido a la inercia térmica de los materiales. Además, la temperatura (hasta 1800 grados Celsius) de los objetos tratados térmicamente no suele ser sencilla de medir directamente; por un lado, los termopares de carga correspondientes son caros, delicados y difíciles de instalar y, por otro lado, los modelos de software para la estimación de la temperatura son muy complejos. Por lo tanto, en la práctica se tiende a ir a lo seguro y se suele establecer una duración mayor para el proceso de recocido. Si el tiempo es demasiado corto, el material no se recuece con homogeneidad durante el tiempo suficiente, lo que tiene afecta de forma negativa a las propiedades del material. Sin embargo, si es demasiado prolongado, se desperdicia tiempo y energía.

Para optimizar el proceso de recocido, Plansee ha iniciado el proyecto ThermoTec en colaboración con investigadores del Instituto Austríaco de Tecnología AIT. "En este proyecto combinamos el conocimiento que tiene Plansee sobre materiales y procesos con nuestro conocimiento sobre el control de procesos difíciles y complejos", explica Martin Niederer, director de proyectos de AIT. Mediante mediciones, análisis y el uso de modelos complejos, se ha desarrollado un algoritmo que puede utilizarse para establecer de manera fiable el tiempo mínimo de recocido mínimo que se desee para cualquier carga.

Gran ahorro de energía y tiempo mientras se mantiene una calidad uniforme

La validación experimental del algoritmo en más de 230 recocidos repartidos durante un año en un horno mostró que el tiempo de espera del proceso podría reducirse en un 20 por ciento como promedio. La reducción de requisitos energéticos y de las emisiones de CO2 corresponde al consumo de 15 viviendas unifamiliares.

Las pruebas de materiales adjuntas mostraron que la calidad del producto se mantuvo elevada de forma constante. La optimización también redujo la duración total del proceso en casi un 12 por ciento, lo que permite utilizar el horno de forma más eficiente. "El proceso garantiza que se respete el tiempo mínimo de recocido de forma estricta, por lo que se ahorra energía y, por lo tanto, se reducen los costes de calefacción, además de que se mejora el rendimiento, permitiendo mantener una gran calidad", comenta Tobias Glück, jefe de la Unidad de competencia de sistemas dinámicos complejos.

Uso del nuevo método en la práctica

Plansee está utilizando este proceso en la actualidad durante la operación productiva y, por lo tanto, está contribuyendo a reducir los requisitos de energía en la producción. “El nuevo algoritmo se puede integrar en el control del horno existente y, por lo tanto, es posible transferirlo a otros hornos sin ningún problema. Continuaremos implementando este método en los próximos meses”, informa Bernhard Mayr-Schmölzer, director de proyectos de Plansee.

Sobre el AIT

El Instituto Austriaco de Tecnología AIT es la Organización de Investigación y Tecnología (RTO) más grande de Austria. Con sus siete centros, AIT trabaja en las infraestructuras centrales del futuro y se define como un socio de investigación y desarrollo altamente especializado en la industria. El Centro de Visión, Automatización y Control (VAC) del Instituto Austriaco de Tecnología AIT es una unidad de investigación que utiliza las posibilidades de la automatización y la digitalización para iniciar e impulsar innovaciones en la industria.