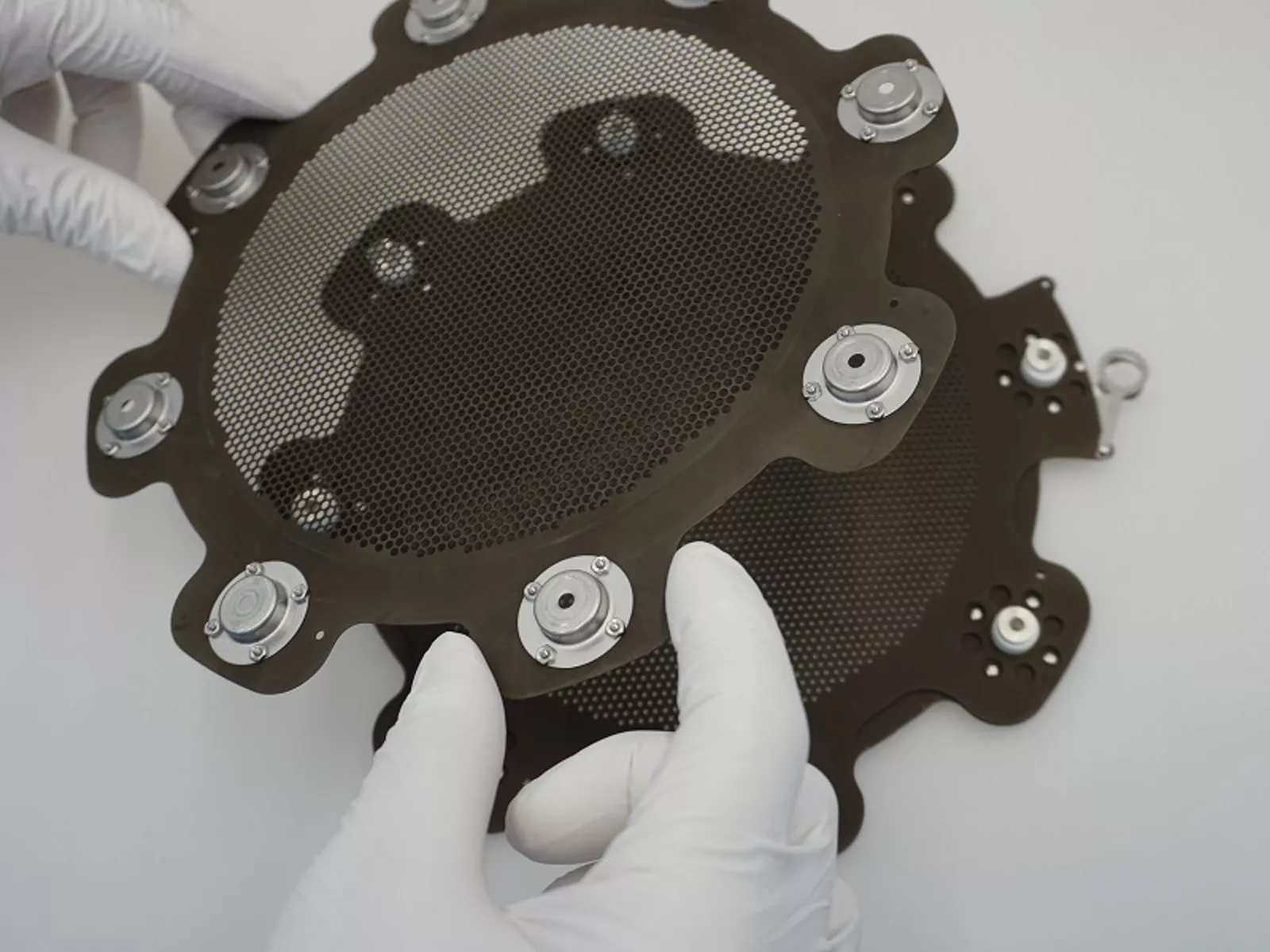

La tecnología de haz de iones no es un campo nuevo para Plansee. Plansee lleva 30 años suministrando rejillas de haz de iones y componentes a fabricantes de los sectores de capas ópticas, MEMS, filtros de RF, máscaras EUV y unidades de disco duro. Plansee cuenta con expertos con las habilidades y tecnologías necesarias para desarrollar, fabricar y optimizar rejillas específicas para los clientes. Además, ofrece la posibilidad de montar rejillas de haz de iones listas para instalar de acuerdo con los más altos estándares de calidad. Para ello, Plansee invirtió hace unos años en una sala blanca propia que cumple el estándar ISO6.

Además de la fabricación y el montaje de nuevos productos, la restauración de rejillas usadas es un servicio que Plansee ofrece cada vez más a sus clientes. «La restauración desempeña un papel cada vez más importante en numerosos sectores industriales, entre ellos la tecnología de haz de iones, y no solo por su rentabilidad. La sostenibilidad y la reducción del uso de recursos valiosos también están ganando importancia. Nos complace poder contribuir a ello de forma decisiva», explica Carmen Müller, gerente del grupo de aplicación de Front End en semiconductores en Plansee HPM.

Según el proceso de producción, las rejillas de haz de iones tienen en la actualidad una duración de alrededor de 240 horas. Pasado este tiempo, las rejillas no pueden seguir utilizándose debido a la contaminación y el desgaste que sufren durante el proceso de radiación. Por tanto, es necesario cambiarlas para garantizar una calidad constante de la producción. Debido a que normalmente los productores no cuentan con las capacidades o tecnologías necesarias para llevar a cabo la limpieza de las rejillas, estas suelen desecharse y reemplazarse por unas nuevas. Gracias al servicio de restauración profesional que ofrece Plansee, la duración de las rejillas de haz de iones aumenta de forma significativa, entre un 30 y un 50 % dependiendo del proceso. En Plansee, este proceso se lleva a cabo en unos doce pasos según unas pautas y unos parámetros claramente definidos: después de realizar un análisis inicial de la rejilla, sus componentes se limpian de manera individual en varios pasos, vuelven a medirse para garantizar su calidad y después se montan y se embalan en la sala blanca. De esta forma, los clientes reciben las rejillas en las mejores condiciones posibles y listas para instalar tras un corto tiempo de mecanizado.