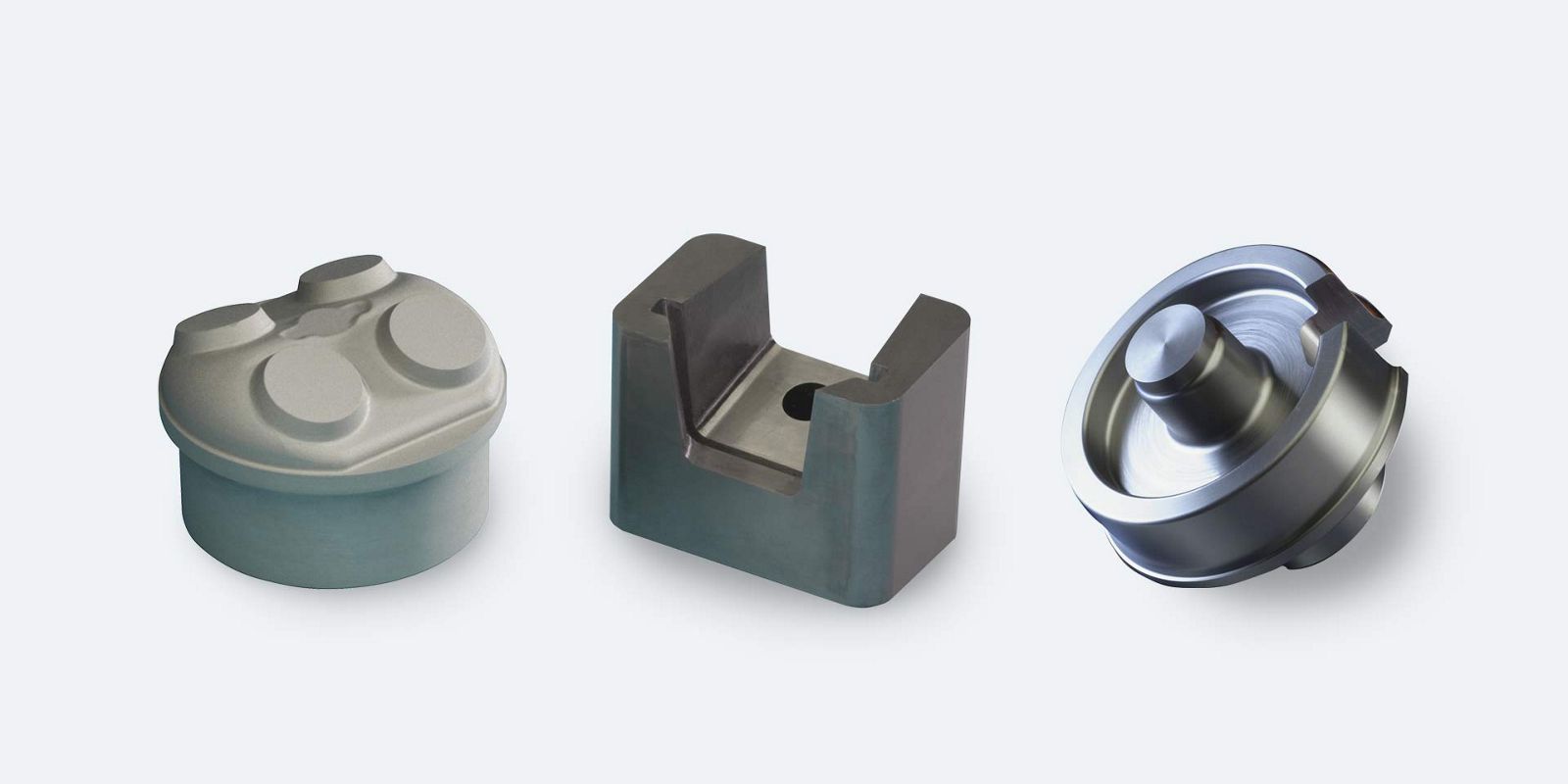

Insertos de refrigeración de Densimet® y TZM: para la fundición perfecta del aluminio

Durante el proceso de fundición de aluminio, el metal fundido se vierte o se introduce a presión en el molde. Este proceso se utiliza, por ejemplo, para fabricar culatas, llantas y otros elementos de fundición de aluminio. En esta operación, las herramientas de fundición tienen que soportar una y otra vez el metal fundido a una temperatura de más de 600 °C. Esto no representa ningún problema para los insertos fabricados de nuestra aleación de metal pesado de tungsteno Densimet® o nuestra aleación de molibdeno TZM.

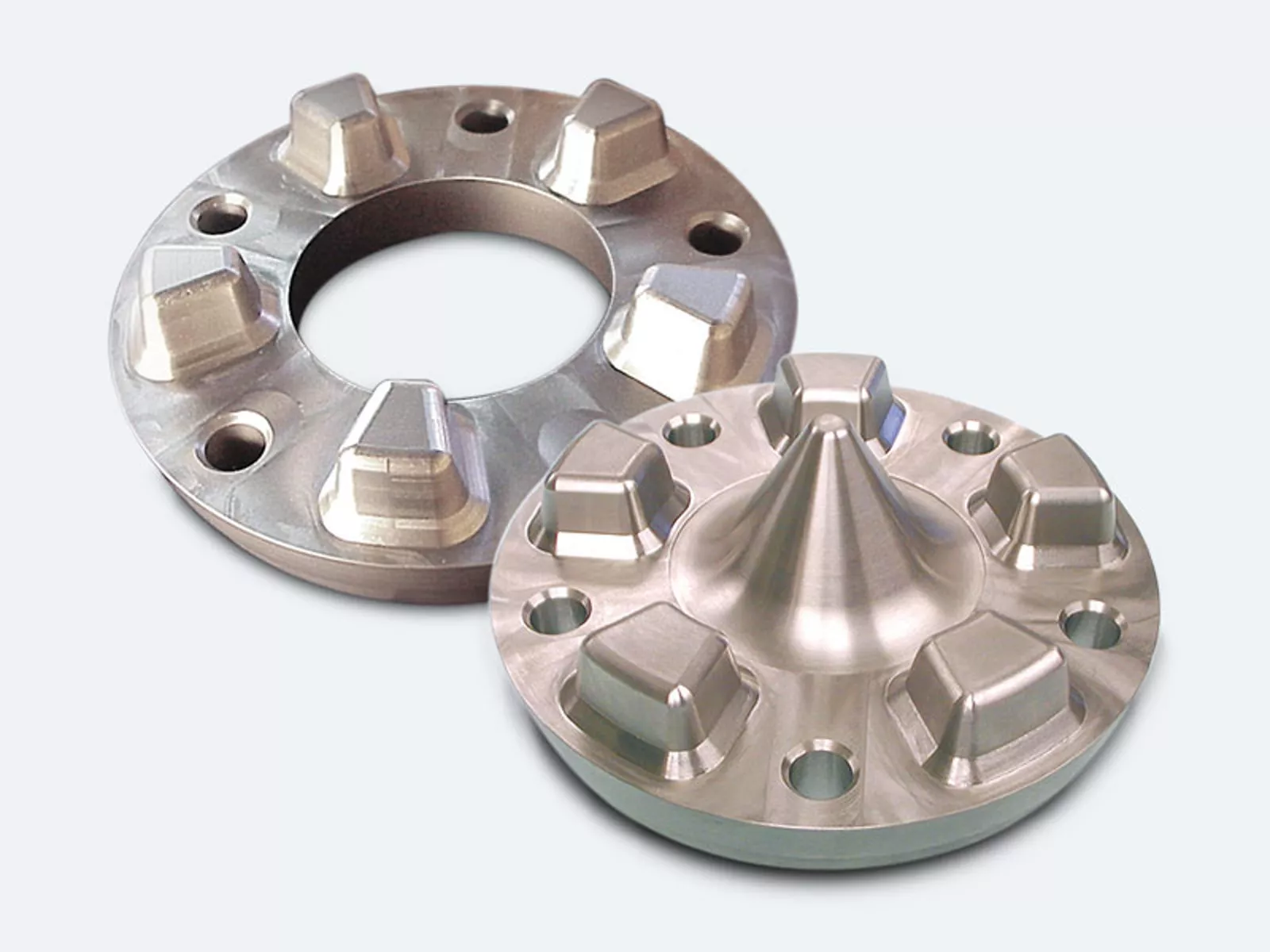

Suministramos insertos para moldes, boquillas de inyección, insertos de refrigeración y otras piezas a medida, así como productos semiacabados para su molde. Además, le ofrecemos insertos con canales de refrigeración, los cuales fabricamos a medida con tecnología 3D.

Sus ventajas en términos generales:

Mayor productividad y tiempos de ciclo más cortos

Calidad de superficie

optimizada para sus productosLarga vida útil del molde

Sin grietas en el molde

Sin cavidades en los elementos de fundición

Prevención de ‘hot spots’ > sin porosidad en las piezas de fundición

Puede consultar aquí las especificaciones de nuestro material:

El aluminio fundido corroe los moldes de acero, que son susceptibles a la corrosión, erosión y adhesión del aluminio a la superficie. Si el material ferroso se disuelve en el aluminio fundido, o si el acero es erosionado por el alto flujo, la superficie del molde se desgasta gradualmente.

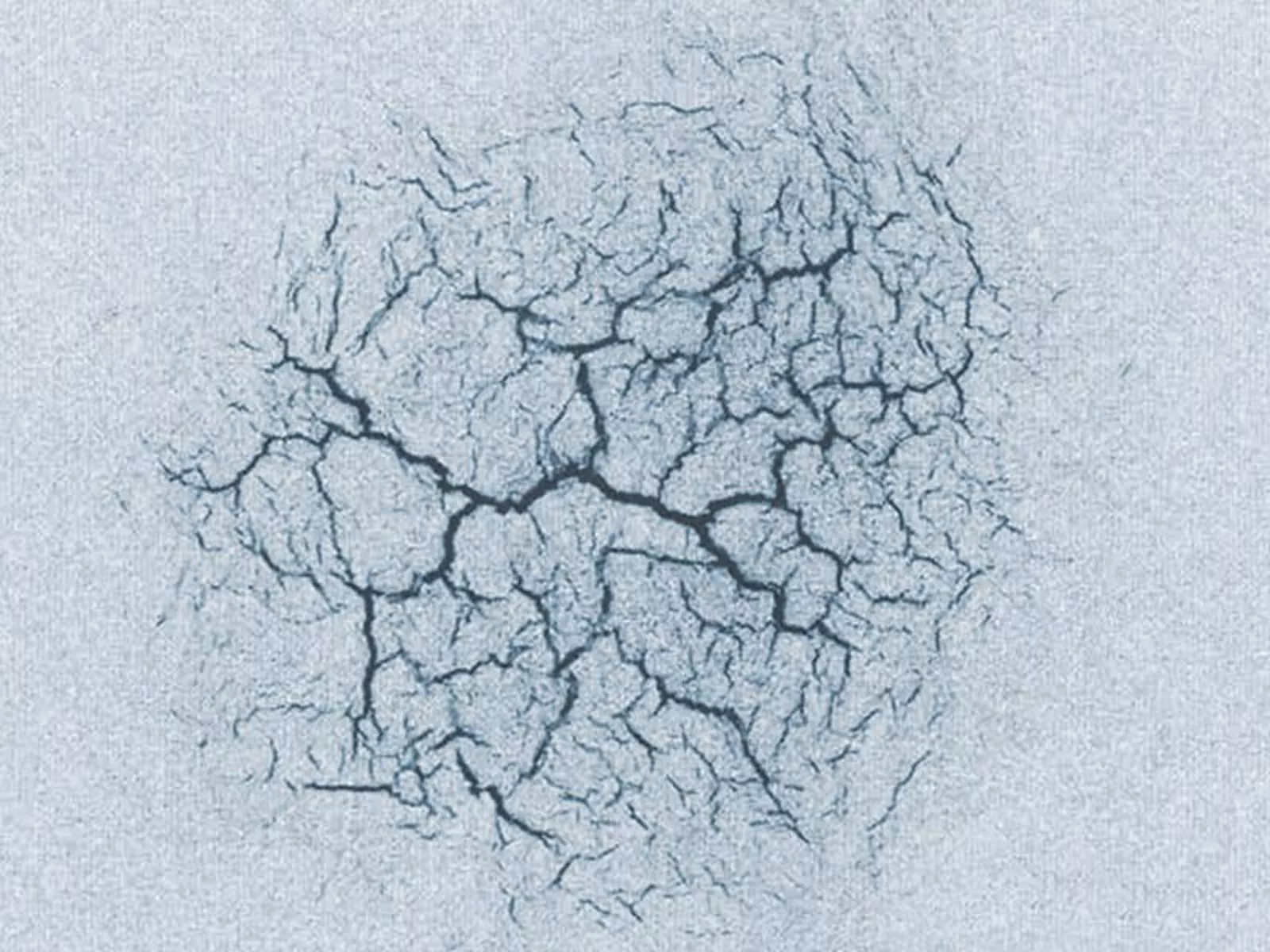

A su vez, los frecuentes cambios de temperatura desgastan las herramientas y piezas cuando el metal fundido fluye sobre ellas: Las diferentes distribuciones de temperatura y los diversos coeficientes de expansión térmica se traducen en tensiones térmicas. Las grietas y deformaciones a consecuencia del desgaste térmico pueden desembocar en una total avería de la pieza.

El material ideal para los moldes de fundición de aluminio debe de cumplir los más altos requerimientos mecánicos, termofísicos, químicos y tribológicos. Los aceros para trabajos a elevadas temperaturas que utilizan aditivos de aleaciones como cromo y molibdeno ya no cumplen con las expectativas actuales. Entonces, ¿qué se puede hacer? Cualquiera que busque ahorrar en costes e incrementar la productividad debe utilizar los materiales de más alta calidad en los moldes, ya que estos llevarán la peor parte del desgaste.

Nuestros materiales para la fundición de aluminio

Tanto el molibdeno como el tungsteno pertenecen a los denominados metales refractarios, cuyo punto de fusión se encuentra por encima de los 1700 °C. El molibdeno se funde a 2610 °C y el tungsteno a 3407 °C. Ambos presentan también un coeficiente de expansión térmica alrededor de un tercio más bajo respecto al del acero. La conductividad térmica de Densimet, sin embargo, es aproximadamente cuatro veces mayor que la de un acero 1.2343.

El alto módulo de elasticidad de entre 360 GPa y aproximadamente 385 GPa asegura una rigidez suficientemente alta, especialmente a temperaturas elevadas. Las propiedades mecánicas del molibdeno y del tungsteno dependen del grado de deformación en frío, de su pureza y de su nivel de recristalización. Su resisitencia mecánica a temperatura ambiente está por debajo de la del acero templado o del acero para trabajo a elevadas temperaturas. Pero a 650 °C, su resistencia mecánica es comparable a la del acero para trabajo a elevadas temperaturas.

| D2M | D185 | TZM | Acero 1.2343 | |

| Corrosión | + | + | ++ | -- |

| Oxidación | a partir de 600 °C | a partir de 600 °C | a partir de 400 °C | irrelevante |

| Conductividad térmica (500 °C) [W/m K] | 65 | 90 | 127 | 30 |

| Resistencia térmica | ++ | ++ | ++ | -- |

| Resistencia al impacto | - | - |

0 | ++ |

| Resistencia a la tracción Rm (RT*) [MPa] | 990 | 800 |

780 | 1200 - 1600 |

| Resistencia a la tracción Rm (500 °C) [MPa] | 670 | 600 | 500 | 100 - 1400 |

| Límite de elasticidad Rp0,2 (RT*) [MPa] | 700 | 600 |

730 | 1000 - 1400 |

| Límite de elasticidad Rp0,2 (500 °C) [MPa] | 460 | 420 |

490 | 650 - 900 |

| Alargamiento de rotura A5 (RT*) [%] | 18 | 10 |

19 | 10 - 15 |

| Alargamiento de rotura A5 (500 °C) [%] | 16 | 7 |

15 | |

| Módulo de elasticidad [GPa] | 360 | 385 |

320 | 214 |

| Coeficiente de expansión térmica αth (500 °C) [10-6 K-1] |

5,6 | 5,2 | 5,5 | 13 |

| Dureza [HRC] | máx. 31 | máx. 31 | 25 | >45 |

*RT = Raumtemperatur

++ (sehr gut), + (gut), -- (weniger gut)

TZM: Molybdän mit 0,5 % Titan, 0,08 % Zirkon, 0,01-0,04 % Kohlenstoff

D185: 97 % Wolfram, Rest: Nickel und Eisen

D2M: 90 % Wolfram, Rest: Nickel, Molybdän und Eisen

Aleaciones de tungsteno D2M y D185

El tungsteno puro es extremadamente difícil de mecanizar y muy frágil a bajas temperaturas. Por ello, en la fabricación de moldes, el tungsteno se usa sólo en materiales compuestos. En combinación con hierro y níquel, o hierro, níquel y molibdeno, obtenemos Densimet®: un material bifase, formado por una fase aglomerante con partículas de tungsteno incrustadas.

El hierro, el níquel y el molibdeno hacen que el tungsteno sea más fácilmente mecanizable que en su estado puro. Nuestros materiales Densimet®contienen hasta un 97 % de tungsteno.

Fabricamos nuestros insertos para la fundición de aluminio principalmente de Densimet® 185 (D185) y Densimet® D2M. Debido a su mayor resistencia mecánica, nuestros clientes utilizan D2M principalmente para aplicaciones de fundición a alta presión. Su conductividad térmica particularmente alta hace que el D185 se emplee de forma predominante en aplicaciones de fundición por gravedad y baja presión para asegurar una óptima distribución de temperatura en el molde de fundición. Le asesoraremos con mucho gusto para encontrar el material adecuado para su aplicación.

Aleación de molibdeno TZM

Las propiedades físicas del TZM difieren muy ligeramente de las del molibdeno puro. Sin embargo, pequeñas cantidades de carburos muy finos hacen al TZM más resiliente que el molibdeno puro y le proporcionan una mayor resistencia a la fluencia y elevan su temperatura de recristalización.

Las ventajas especiales de nuestros materiales en detalle

- Excelente conductividad térmica

Excellente conductivité thermique

La conductibilité thermique de notre alliage de métaux lourds en tungstène Densimet® et de l'alliage de molybdène TZM est jusqu'à quatre fois supérieure à celle de l'acier conventionnel. Vos bénéfices : Le moule de coulée refroidit beaucoup plus rapidement dans les zones critiques et vous pouvez effectuer plus de cycles de coulée en un temps plus court.

En outre, en raison de la dissipation rapide de la chaleur, la microstructure (espacement des bras de dendrite) des pièces en aluminium est beaucoup plus fine. Cela permet d'optimiser les propriétés mécaniques de vos produits, comme une résistance accrue. La conductivité thermique élevée du molybdène et du tungstène entraîne une dissipation rapide de la chaleur et garantit ainsi une faible différence de température entre la surface de l'insert de coulée et le cœur de la pièce moulée.La température de surface de nos inserts de moule est nettement inférieure à celle de l'acier pour un même apport énergétique : en combinaison avec la grande conductibilité thermique du Densimet®, il n'y a donc aucun risque de formation de fissures dans l'insert de moule pendant le processus de coulée.

Lorsque l'aluminium fondu se solidifie de manière irrégulière, il n'est pas rare que des défauts de coulée tels que des soufflures et des pores apparaissent. En particulier dans les zones présentant des épaisseurs de paroi différentes. Une dissipation ciblée de la chaleur est le moyen de l'empêcher. Nos alliages de tungstène et de molybdène refroidissent la coulée d'aluminium exactement là où le matériau doit se solidifier plus rapidement. De cette façon, vous pouvez éviter les défauts dans de nombreux cas et vous dispenser d'un refroidissement supplémentaire et coûteux.

- Bajo coeficiente de expansión térmica

Faible dilatation thermique

Lorsque le bain d'aluminium rencontre la surface plus froide de l'insert de coulée au cours du processus de coulée, des fissures apparaissent souvent dans le matériau en raison de la forte dilatation thermique. En particulier lors de coulées sous haute pression, des réseaux de fissures peuvent se former sur le moule de coulée. Le coefficient de dilatation thermique du Densimet® et du TZM est inférieur d'un tiers à celui de l'acier, ce qui évite les fissures dues à la chaleur dans le moule de coulée. Vos bénéfices : les pièces produites présentent une qualité de surface optimale. Vous bénéficiez d'une réduction des déchets et des efforts de maintenance.

- Desgaste reducido

Usure réduite

Après un certain nombre de coulées, la dureté de la surface des moules de coulée en acier trempé travaillé à chaud diminue. En revanche, à partir d'un niveau de résistance plus faible, aucune diminution de dureté en surface n'est observée avec les métaux réfractaires.

Le durcissement classique du molybdène et du tungstène par traitement thermique n'étant pas possible, une couche protectrice peut être appliquée sur le composant fini. Les revêtements en PVD conventionnels tels que le CrC ou le TiAl sont parfait pour cela. Nous proposons également notre propre revêtement anti-usure qui augmente la dureté de la surface à plus de 1000 HV sans affecter la résistance à la corrosion du matériau. Vous êtes intéressé ? Contactez-nous !

- Elevada resistencia a la corrosión

Résistance à la corrosion élevée

En particulier lorsque l'aluminium est injecté à des vitesses élevées, les inserts et noyaux de coulée classiques peuvent facilement s'éroder. Le molybdène et le tungstène ne se dissolvent pas dans le bain d'aluminium. Les inserts de coulée en Densimet® et TZM sont particulièrement résistants à l'érosion et à la corrosion. Comme notre matériau ne réagit pas avec le bain d'aluminium, aucun résidu métallique ne reste sur l'insert du moule lorsque les pièces sont retirées. Vos bénéfices : Les inserts peuvent être utilisés plus longtemps, ne nécessitent pas de nettoyage fastidieux et sont rapidement prêts pour la prochaine coulée.

Propiedades del material comparadas a diferentes temperaturas*

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa] | Rp0.2[MPa] | A5[%] |

| 20 | 17,3 | 0,149 | 65 | 5,3 | 360 | 990 | 670 | 18 |

| 200 | 17,2 |

0,156 | 66 | 5,5 | 350 | 890 | 600 | 17 |

| 500 | 17,1 | 0,160 | 68 | 5,6 | 333 | 700 | 460 | 16 |

| 800 | 17 | 0,163 |

69 | 5,7 | 320 | 490 | 330 | 14 |

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa] | Rp0.2[MPa] | A5[%] |

| 20 | 18,5 | 0,145 | 90 |

5 | 385 | 800 |

600 | 10 |

| 200 | 18,4 |

0,149 | 91 |

5,1 | 365 | 720 |

520 |

9 |

| 500 | 18,3 |

0,154 | 92 |

5,2 |

350 | 600 |

420 |

7 |

| 800 | 18,2 | 0,158 |

93 |

5,3 | 340 | 480 | 320 | 5 |

| T[°C] | ρ[g/cm3] | cp[kJ/kg K] | λ[W/m K] | α[ • 10-6 1/K] | E [GPa] | Rm[MPa]* | Rp0.2[MPa]* | A5[%]* |

| 20 | 10,20 | 0,256 | 148 |

5,32 | 339 | 789 |

738 |

19 |

| 200 | 10,19 |

0,266 | 137 |

5,38 | 328 | 702 |

554 |

16 |

| 500 | 10,18 | 0,281 | 127 |

5,53 | 309 | 502 |

493 | 15 |

| 800 | 10,15 | 0,296 |

121 |

5,73 | 289 | 445 | 440 |

15 |

| 1000 | 10,14 | 0,306 | 119 | 5,88 | 274 | 386 | 374 | 19 |

| 1500 | 10,10 | 0,330 | 114 | 6,30 | 231 | 150 | 140 | 40 |

*TZM-Stab ∅ 25 mm spannungsarm geglüht, Daten aus Zugversuch

| T[°C] | ρ [kg/cm3] | cp[kJ/kg K] | λ[W/m K] | E[GPa] | α[ • 10-6 1/K] | Rp0.2[MPa] | Rm[MPa] |

| 20 | 7740 |

0,461 |

25 |

217,6 |

8,7 |

1300 |

1500 |

| 100 | 7720 |

0,496 |

26 |

212,9 |

11,5 |

1250 |

1450 |

| 300 | 7670 |

0,568 |

28,9 |

198,2 |

12,2 |

1100 |

1300 |

| 500 | 7600 |

0,550 |

29,5 |

178,9 |

12,9 |

750 |

950 |

| 700 | 7540 | 0,610 | 29,2 | 158,2 |

13,2 |

400 | 550 |

*Los datos proporcionados sobre propiedades de los materiales se basan en valores indicativos típicos/característicos. Estos se indican de buena fe, pero no constituyen garantía de ningún tipo.

La mejor de las recomendaciones

En todo lo referente al maquinado de molibdeno y tungsteno, puede confiar en nuestra experiencia. Estaremos encantados de proveerle insertos fabricados de acuerdo con sus diseños y tolerancias.

Pero si usted prefiere hacerlo por su cuenta, Mecanizar Densimet® es similar a mecanizar acero para trabajos a elevadas temperaturas. Los materiales de molibdeno también se pueden mecanizar. Sin embargo, tienen ciertas propiedades que deben ser tomadas en cuenta durante el proceso. Puede encontrar nuestras recomendaciones específicas en nuestra página de Materiales.

Metal de aporte Densimet® WR

Si nota zonas erosionadas o desgastadas del Densimet® en sus moldes tras un largo período de uso, no hay ningún problema. Gracias a nuestro metal de aporte Densimet® WR, puede reparar las áreas afectadas mediante soldadura de recargue y usar el molde para muchos más ciclos. Suministramos varillas de Densimet® WR en diferentes longitudes y diámetros, de acuerdo con sus necesidades.