Navetas de evaporación

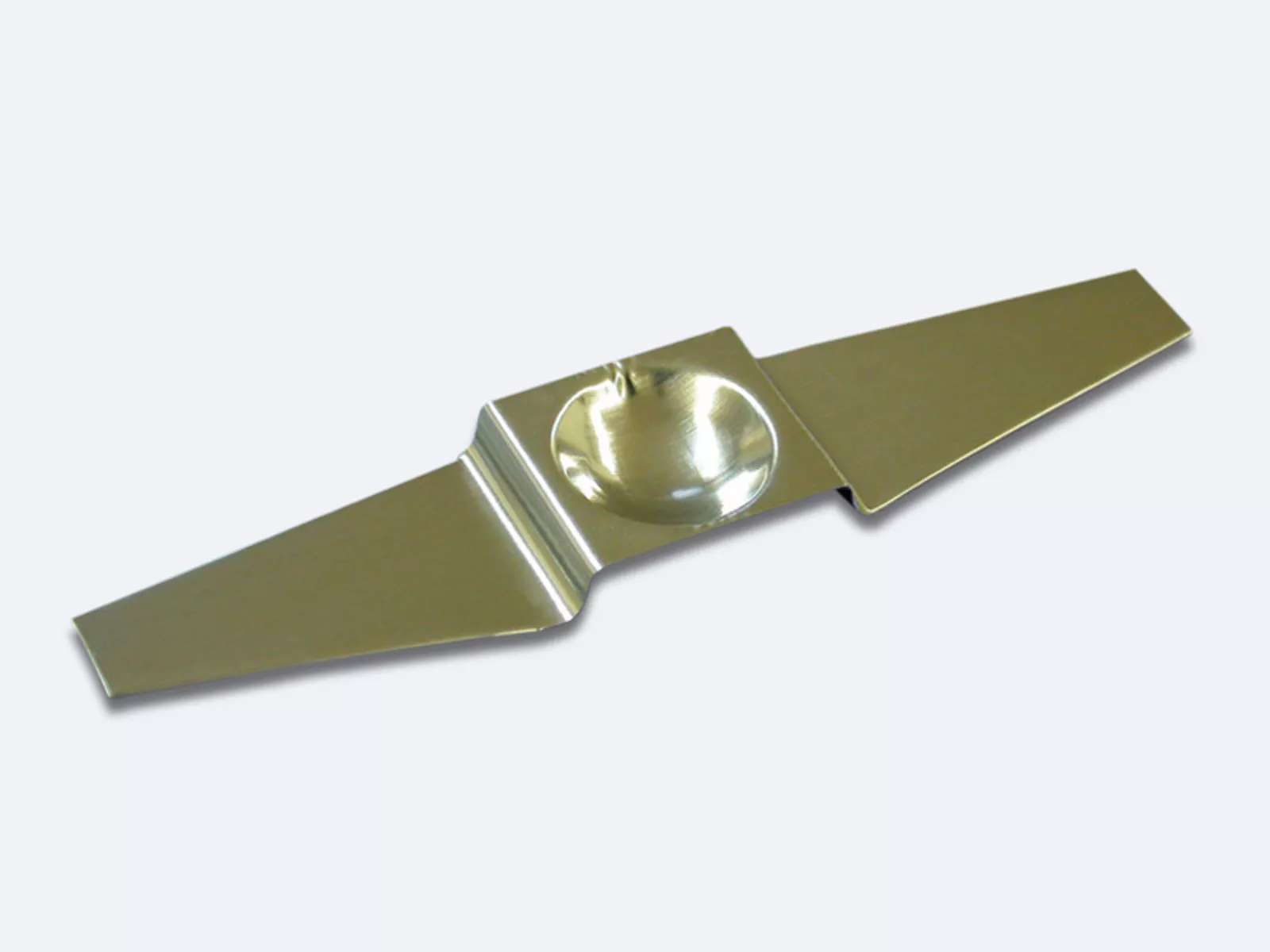

Para la evaporación por resistencia, suministramos navetas hechas de tungsteno, molibdeno, molibdeno-lantano (ML), molibdeno-óxido de itrio (MY) o tántalo . Una vez en funcionamiento, nuestras navetas calientan el material para su evaporación. Durante el proceso, la baja presión del vapor de nuestros materiales garantizan que ninguna partícula de tungsteno, tántalo o molibdeno penetre en el vapor y se quede en el recubrimiento.

Sus ventajas en términos generales:

Excelente protección

contra la corrosiónBaja presión del vapor

Buena conductividad eléctrica

Punto de fusión muy elevado

Estabilidad dimensional

La vaporización en vacío (evaporación por resistencia) es un método de recubrimiento utilizado como parte del proceso de PVD (del inglés Physical Vapour Deposition; deposición física de vapor). El material que formará el recubrimiento se calienta en una cámara de vacío hasta que se evapora.

En el proceso de vaporización en vacío se generan capas resistentes, por ejemplo de aluminio, plata, cromo, nitruro de titanio o dióxido de silicio. El resultado: relojes brillantes, espejos perfectos y componentes electrónicos de máxima calidad. Puede contar con una larga vida útil y un alto nivel de precisión dimensional.

Nuestro programa de envío estándar

Fabricamos navetas de evaporación hechas de molibdeno, tungsteno y tántalo:

Navetas de evaporación de tungsteno

El tungsteno es extremadamente resistente a la corrosión en contacto con multitud de metales fundidos y, al tener el más elevado punto de fusión de todos los metales, ofrece una extraordinaria resistencia al calor. Utilizamos aditivos dopantes especiales como el silicato de potasio para hacer el material aún más resistente a la corrosión y a la deformación.

Navetas para evaporación de molibdeno

El molibdeno es un metal especialmente estable que también es apropiado para su uso a altas temperaturas. Si se dopa con óxido de lantano (ML), el molibdeno se vuelve aún más dúctil y resistente a la corrosión. Añadiendo óxido de itrio (MY) se mejora la mecanizabilidad del material

Navetas de evaporación de tántalo

El tántalo tiene una presión de vapor muy baja y se evapora muy lentamente. Sin embargo, la gran fortaleza de este material reside en su extraordinaria resistencia a la corrosión.

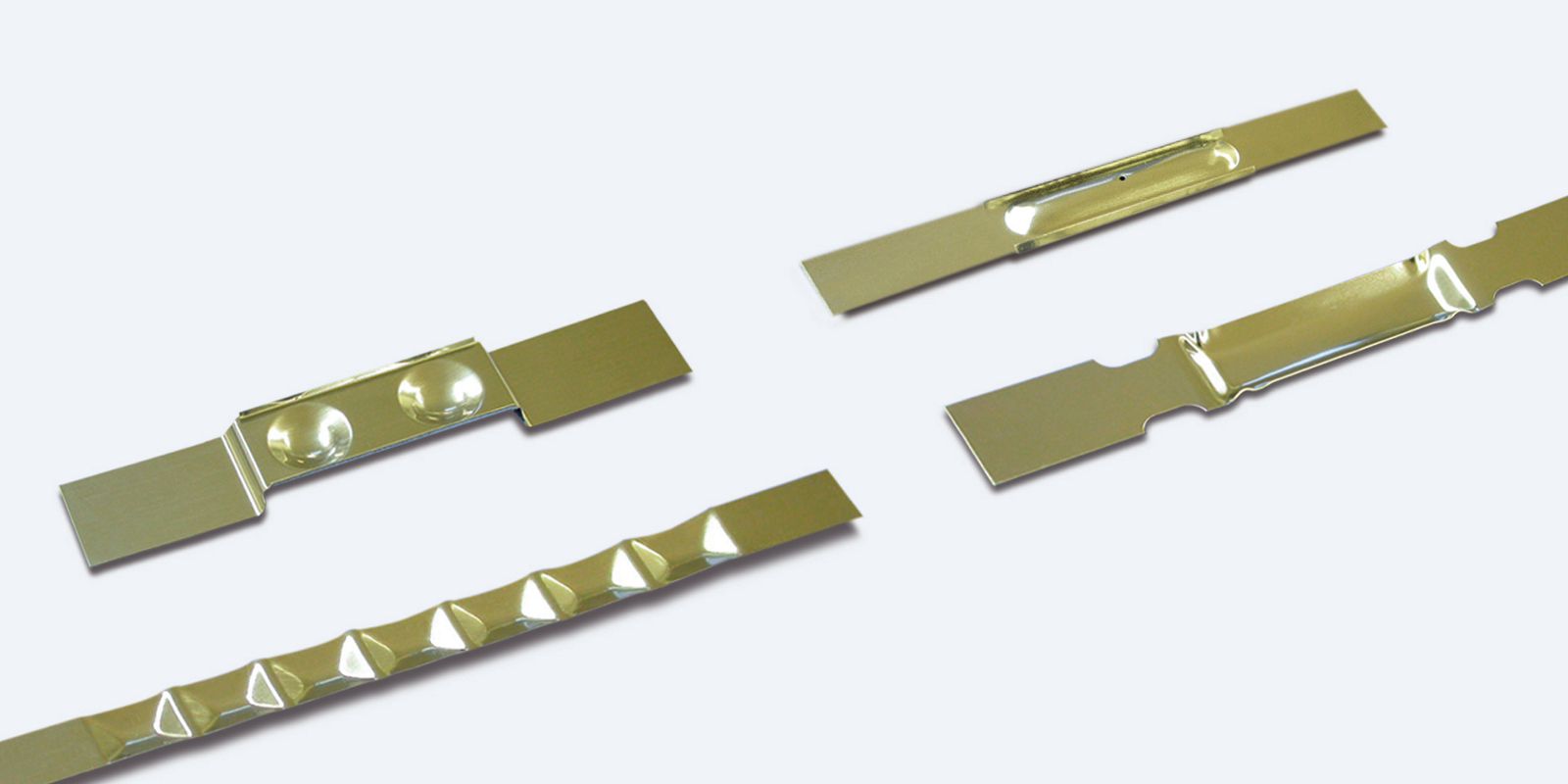

Straight type: Navetas de diseño plano

Step type: Navetas con escalón entre la parte de sujeción y la parte superior

Non splash type: Navetas con cubierta o protección para minimizar las salpicaduras

- Escoja la naveta perfecta para su material de recubrimiento

La naveta adecuada para su material de recubrimiento

A continuación, puede encontrar una vista general de las navetas más adecuadas para su material. Las navetas con un Plus son adecuadas para el material. Le recomendamos especialmente las navetas con dos Plus. Estaremos encantados de ayudarle personalmente en la elección del material.

Material de recubrimiento Densidad

[g/cm³]Punto de fusión

[°C]Punto de ebullición

[°C]Navetas W Mo Ta Al 2,7 660 2467 + AIF3 2,9 1291 N/A ++ ++ AI/1 – 4 % Cu 2,7 650 N/A + AI/0.1 – 2 % Si 2,7 640 N/A + AI/4 % Cu/1 % S 2,7 640 N/A + Ag 10,5 961 2212 ++ ++ As2S3 3,4 300 707 ++ Au 19,3 1063 2966 ++ + B2O3 2,5 460 2247 ++ BaF2 4,9 1280 2260 ++ ++ ++ BaTiO3 6,0 1600 N/A + + BeO 3,0 2530 4120 + Bi 9,8 271 1560 ++ ++ ++ BiF3 5,3 727 900 ++ ++ Bi2O3 8,9 820 1890 + + CaF2 3,2 1360 2500 ++ ++ ++ CaO 3,3 2580 2850 + Cd 8,6 321 765 ++ ++ ++ CdSe 5,8 1350 N/A ++ ++ CdS 4,8 1750 1405 ++ ++ ++ CdTe 6,2 1042 N/A ++ ++ CeO2 7,1 2150 N/A ++ CeF3 6,2 1460 1987 ++ ++ Co 8,9 1495 2900 + ++ Cr 7,2 1875 2482 ++ Cr2C3 6,7 1850 3800 + Cr2C3 5,2 2345 4000 + Cu 8,9 1083 2595 ++ Cu2O 6,0 1235 1800 + DyF3 7,5 1155 1900 ++ ErF3 7,8 1144 1920 ++ Er2O3 8,6 2400 N/A + EuF3 6,7 1280 2270 + Eu2O3 7,4 2100 N/A + Fe 7,9 1536 3070 + Fe2O3 5,3 1594 N/A + Ga 5,9 30 2403 + GaAs 5,3 1238 N/A ++ GaP 4,1 1350 N/A ++ ++ ++ Ge 5,4 937 2830 + GeO2 4,2 1115 N/A ++ ++ ++ HfF2 7,1 1000 N/A ++ HoF3 7,6 1143 1895 ++ In 7,3 156 2000 ++ ++ In/10Sn 7,3 146 1000 + In2O3 7,2 2200 N/A + + LaF3 6,0 1495 2400 ++ ++ La2O3 6,5 2260 4200 + + LiF 2,6 842 1676 ++ ++ LuF3 8,3 1182 2200 ++ ++ Lu2O3 9,4 2400 N/A + ++ Mg 1,7 650 1107 ++ ++ ++ MgF2 3,1 1266 2239 ++ MgO 3,6 2640 3600 + Mn 7,4 1245 2097 + ++ ++ MnS 4,0 1615 N/A + + MoO3 4,7 795 1155 ++ MoS2 4,8 1185 N/A ++ Na3AIF6 2,9 1000 N/A ++ ++ Na5AI3F14 3,0 1027 N/A ++ ++ NaF 2,6 988 1695 ++ ++ ++ NdF3 6,5 1377 2400 ++ ++ Nd2O3 7,2 2240 N/A + Ni 8,9 1453 2732 + Ni/Cr 7,5/8,5 1500 N/A + Nb 8,6 2468 4927 + Nb2O5 4,5 1512 N/A + Pd 12,0 1552 2927 + Pt 21,5 1769 3827 + PrF3 6,3 1399 2255 ++ ++ Pr2O3 7,1 2270 N/A + Rb 1,5 39 688 + SmF2 6,6 1306 2323 ++ Sm2O3 7,1 2325 N/A + ScF3 2,6 1530 1800 ++ Sc2O3 3,9 2400 N/A + Se 4,8 217 685 + + + Si 2,3 1410 2355 + SiO 2,1 1705 1880 ++ ++ Sn 7,3 232 2260 ++ ++ SnO2 6,9 1127 1850 + + SrF2 4,2 1450 2489 ++ ++ Ta2O5 8,3 1880 N/A + Te 6,2 450 1390 ++ ++ ++ TbF3 7,2 1172 2280 + Tb2O3 7,9 2300 N/A + + ThF4 6,3 1100 1680 ++ ++ Ti 4,5 1668 3260 + TiO2 4,2 1775 2700 + TiO 4,9 1750 3000 ++ Ti2O3 4,6 1760 N/A ++ V 6,1 1900 3410 + + WO3 7,2 1473 N/A ++ Y 4,5 1509 2927 ++ YF3 5,1 1155 2210 ++ YbF3 8,2 1157 2136 ++ ++ Yb2O3 9,2 2346 N/A + Zn 7,1 420 907 ++ ++ ++ ZnSe 5,4 1526 N/A ++ ++ ++ ZnS 4,1 1850 1665 ++ ++ ZnTe 5,5 1238 N/A ++ ++ Zr 6,5 1852 3578 + ZrF4 4,4 600 908 ++ ZrO2 5,6 2700 4300 + ZrO 6,4 2200 N/A ++

Puede encontrar las medidas y dimensiones exactas en nuestra tienda:

Índices de evaporación y presión del vapor

Nuestros materiales para navetas tienen índices de evaporación bajos a la temperatura de evaporación y una presión de vapor extremadamente baja en comparación con los materiales de recubrimiento. Como resultado, no se introduce material de las navetas en la capa de recubrimiento, ni siquiera en ciclos de evaporación largos.

Resistencia eléctrica específica

La resistencia eléctrica específica es un factor importante a la hora de definir la naveta de evaporación.

Puede solicitar navetas de evaporación recién salidas del almacén en la tienda en línea de Plansee

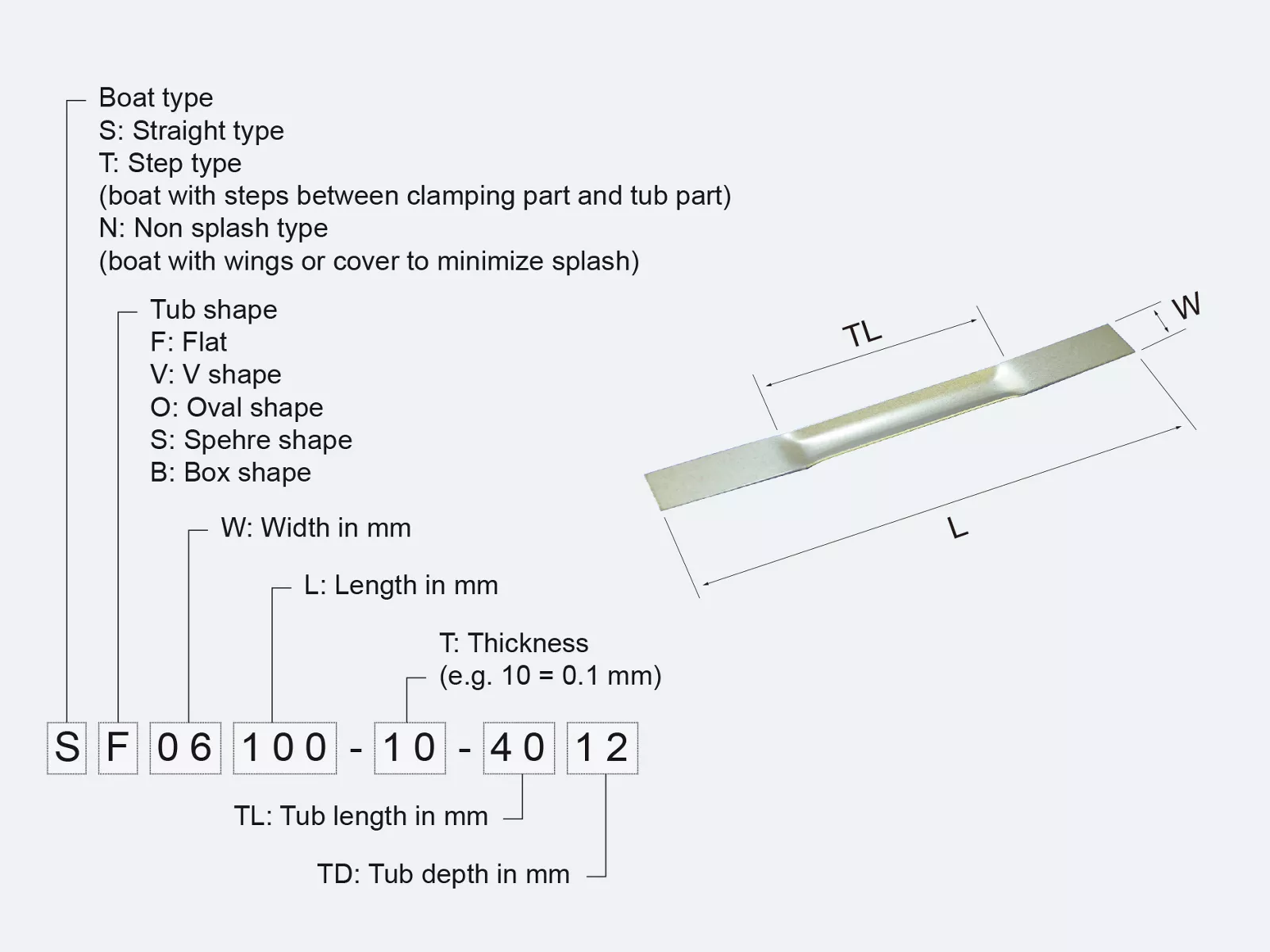

Números de referencia de las navetas de evaporación

El número de referencia de las navetas de evaporación de tungsteno, molibdeno o tántalo se refiere al modelo exacto de naveta. Se encuentra de la siguiente forma:

Más componentes para sus procesos de recubrimiento

Suministramos insertos de crisoles de molibdeno, tungsteno y tántalo para su uso en evaporación por haz de electrones. Al contrario que los crisoles de cobre o grafito, estos no contaminan el material de evaporación. Nos encantará optimizar la geometría y la composición de nuestros crisoles para adaptarlo a su proceso de recubrimiento.

Nuestros filamentos de tungsteno y molibdeno se usan en la evaporación por resistencia.