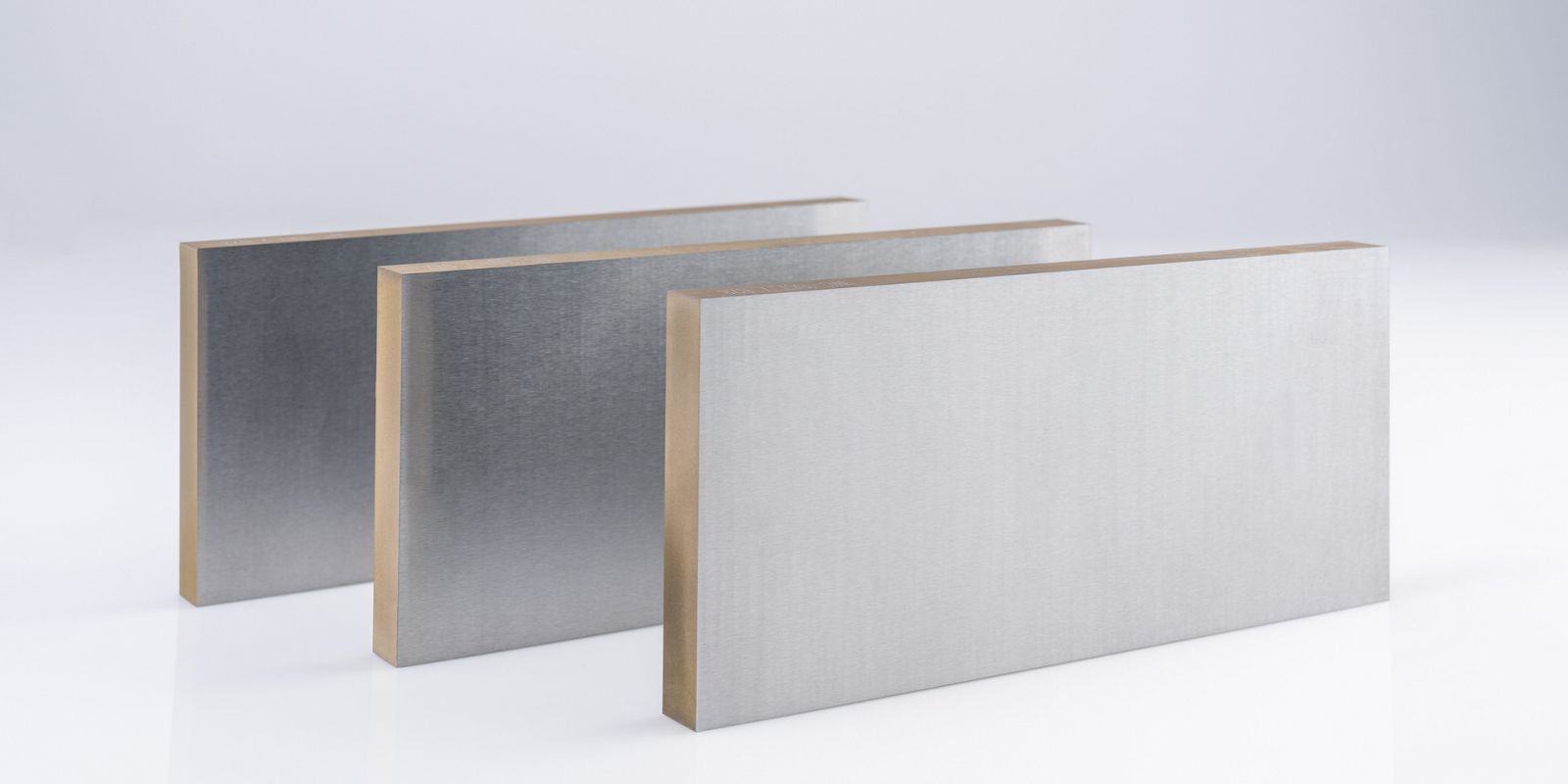

超硬合金のコーティングには、丸型、角型のほか、モリブデンや銅製のバッキングプレートに接着したターゲットも用意しています。弊社のボンドターゲットは、より安定しており、壊れにくいため、取り扱いが容易です。また、はんだには通常インジウムを使用しています。

お客様の用途に合わせて、オーダーメイドのターゲットを提供することも可能です。

一目でわかる最も重要な情報:

タングステンカーバイド(WC)は、DLC(ダイヤモンドライクカーボン)コーティングに使用されます。このコーティングは、特に硬度と耐久性に優れており、エンジン部品をはじめとする自動車の高負荷部品を摩耗から守ります。また、DLCコーティングは、ギアや押成形ダイスなどの多くの部品の摩擦係数を低減し、長い耐用年数を保証します。

高密度

優れた耐熱性

最適で均一な微細構造

最高の素材の純度

バインダー付き、バインダーなしの品質

超硬合金のコーティングには、丸型、角型のほか、モリブデンや銅製のバッキングプレートに接着したターゲットも用意しています。弊社のボンドターゲットは、より安定しており、壊れにくいため、取り扱いが容易です。また、はんだには通常インジウムを使用しています。

お客様の用途に合わせて、オーダーメイドのターゲットを提供することも可能です。

一目でわかる最も重要な情報:

| 純度 [%] | 99.9 |

| 保証密度 [g/cm3] | 15.50 |

| 粒の大きさ [µm] | 2 |

| 熱伝導率 [W/(m·K)] | 120 |

| 熱膨張係数 [1/K] | 4.3 · 10-6 |

セラミック素材である超硬合金は、圧縮するために1,900~2,200℃の高温を必要とします。そのため、弊社ではホットプレスでターゲットを製造し、理論密度の99%以上を達成しています。その結果、スパッタリング時にターゲットから粉体が出ず、コーティングが完全に密着します。

弊社では、粒の大きさが最も小さいタングステンカーバイド粉末を原料として使用しているため、ターゲットの微細構造が非常に微細で均一になっています。これにより、コーティングプロセス中にターゲットの材料が均一に剥がされ、コーティングがより滑らかになるという利点があります。微細構造のさらなる最適化により、超硬合金を使ったアークカソードの製造も可能になります。

コーティングプロセスでは、ターゲットは高温にさらされます。スパッタリングが完了すると、材料は急速に冷却されます。これは、ターゲットのクラックや破損の原因となります。弊社のターゲットは、特殊な製造工程により、熱衝撃性が特に高く、無数の温度サイクルに容易に耐えることができます。

コーティング材料の純度が高ければ高いほど、ハードマテリアル層の品質は向上します。弊社は、最初から最も純度の高い粉末のみを使用し、これを自社工場で混合することで、最高の材料純度を保証しています。粉末から製品までのすべての工程を監視し、特定の密度、純度、均質な微細構造が保証されたターゲットだけが工場を出るようにしています。

弊社はターゲットメーカーのリーディングカンパニーとして、すべてを自社で行っています。金属粉の混合やプレスから、ターゲットの成形、加工、ボンディングに至るまで、また、コーティングプロセスと層の両方を最適化するための新素材の開発も行っています。もちろん、最先端の測定方法でターゲットの品質をテストしています。

確実に分かっていることがあるとすれば、それはPVDコーティングプロセスのすべてが完璧にマッチしていなければならないということです。高品質のスパッタリングターゲット、アークカソード、プロセスパラメータの完璧な相互作用があってこそ、お客様の正確な要求に合った層を作ることができるのです。そのために、お客様や多くの開発機関と協力して、新しいコーティング材料を開発し続けています。

スパッタリングターゲットの製造には、バインダーを含まないタングステンカーバイドのみを使用しています。この材料には、ニッケルやコバルトなどの物質は一切含まれていません。コーティング工程では、ターゲットの材料が霧状になり、吸い込むと健康を害する可能性があります。しかし、弊社のバインダーフリーのタングステンカーバイドターゲットは全く安全です。

弊社のタングステンカーバイドは、カーボンと組み合わせてWC/a-C:H層を形成します。この層は、反応性マグネトロンスパッタリング法で形成されます。通常、DLC層の密着性を高めるために、下地にはクロムコーティングが施されます。

アルミニウム、チタン、ジルコニウム、クロム、セラミックをベースにしたハードマテリアル層や装飾層は、反応性マグネトロンスパッタリング法によって工具や部品などの製品に塗布されます。

真空チャンバー内で、ターゲットとなる製品にコーティング材を対向させます。真空チャンバー内にアルゴンガスを充填し、数百ボルトの電圧をかけます。これにより、正電荷を帯びたアルゴン粒子(アルゴンイオン)と自由電子からなるプラズマが発生します。正の電荷を帯びたアルゴンイオンは、負の電荷を帯びたカソード(ターゲット)に向かって加速されます。数百電子ボルト(eV)という高い運動エネルギーでターゲット表面に衝突します。その結果、アルゴン粒子はスパッタリングされたターゲットの原子を表面から押し出します。ここで、真空チャンバーと基板の間に電位を印加します。これにより、ハードマテリアルの粒子はコーティングされるワークピースに向かって加速します。そして、導入された反応性ガス(窒素、カーボン、酸素)と反応して、窒化物、カーバイド、酸化物などのハードマテリアル層としてワーク上に堆積されます。

最適な層をお探しですか?弊社の数十年にわたる経験と、化学組成や製造プロセスに関する膨大なデータベースに信頼を置いてください。

弊社のチームは、スパッタリングターゲットとアークカソードを継続的に開発し、以下の材料とコーティングの特性を改善しています

セラミック材料を使用する場合、アークコーティングシステムを正しく設定することが特に困難な場合があります。そこで弊社は、お客様に最高のサポートを提供するために、工業用に近いシステムでさまざまなプロセスパラメータをテストしています。

北米のハードコーティングのセールス&マーケティングマネージャーであるPaul J. Rudnik氏は、脆い素材で作られたアークカソード用の新しいブラケットについて説明しています。

黒鉛箔、スクリュー、ワッシャー、ボルトなど、対応する締結材料をご用意しております。その他の材料については、製品ページをご覧ください: