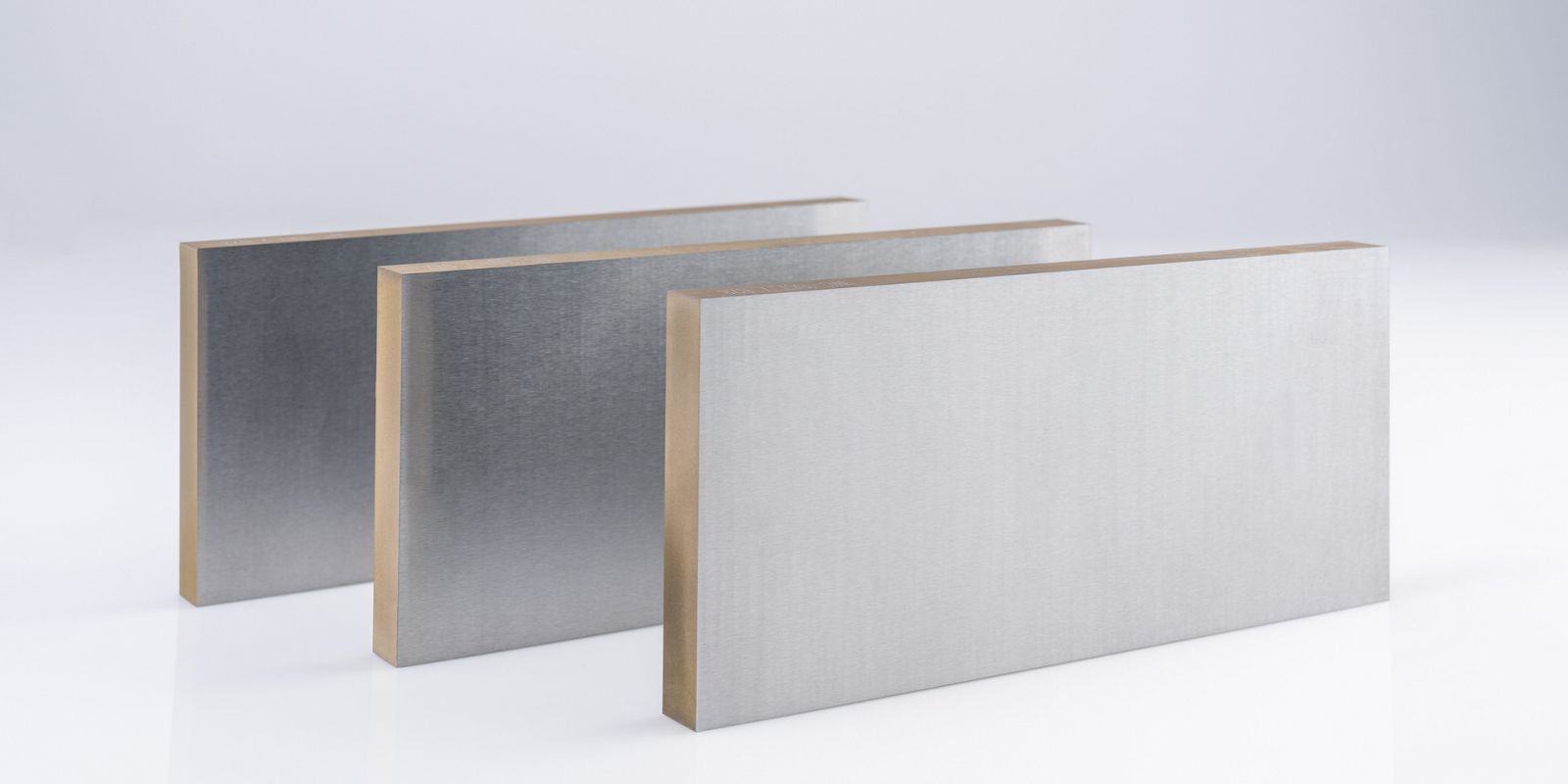

对于碳化钨涂层,我们提供圆形、矩形或钼或铜背板上的粘结靶材。我们的粘结靶材更稳定、更不易断裂,因此更易于操作。我们一般使用铟作为焊材;

我们可以为您的应用提供量身定制的靶材。

重要信息一览:

碳化钨 (WC) 可用于生产类金刚石碳 (DLC) 涂层。此类涂层特别坚硬耐用,可保护发动机零件以及汽车行业中的其他高应力部件免受磨损。DLC 涂层可降低齿轮、挤压模具和许多其他部件的摩擦系数,从而保证较长的使用寿命。

密度高

优异的耐热性

最优同质化微观结构

最高材料纯度

无论是否采用粘结剂,均具有卓越品质

对于碳化钨涂层,我们提供圆形、矩形或钼或铜背板上的粘结靶材。我们的粘结靶材更稳定、更不易断裂,因此更易于操作。我们一般使用铟作为焊材;

我们可以为您的应用提供量身定制的靶材。

重要信息一览:

| 纯度 [%] | 99.9 |

| 保证密度 [g/cm3] | 15.50 |

| 晶粒度 [µm] | 2 |

| 热导率 [W/(m·K)] | 120 |

| 热膨胀系数 [1/K] | 4.3 · 10-6 |

作为一种陶瓷材料,碳化钨需要在 1900 至 2200℃ 的高温下进行压缩。为此,我们使用热压机生产靶材,从而至少可达到 99% 的理论密度。因此,靶材在溅射过程中不会释放出粉末颗粒,并且涂层的附着性非常好。

我们使用粒度最小的碳化钨粉末作为原材料,这意味着靶材的微观结构非常精细均匀。这样做的好处是靶材在涂层工艺中会被均匀剥离,并且涂层会更加光滑。通过进一步优化微观结构,我们还可以使用碳化钨生产电弧阴极。

在涂层工艺中,靶材会经受高温。一旦溅射完成,材料会迅速冷却。这可能会导致靶材出现裂缝或断裂。由于采用了特殊的生产工艺,我们的靶材具有特别强的抗热冲击性,并且能够轻松承受无数次温度循环。

涂层材料越纯,硬质材料层质量越好。从一开始我们就只使用最精细的粉末,我们在自有设备中混合这些粉末,以确保达到最佳的材料纯度。从粉末到成品,我们对每个步骤进行监控,并确保只出厂密度、纯度和同质微观结构符合要求的靶材。

作为领先的溅射靶制造商,我们自主完成生产工艺的每个步骤。从金属粉末的混合和压实到成形、机加工和焊合靶材,均由我们自主完成,我们还开发新材料以优化涂层工艺和膜层。当然,我们也利用先进的测量方法验证靶材的质量。

我们非常清楚,在 PVD 涂层工艺中,每个部件都必须完美结合。只有合理地结合高质量溅射靶、电弧阴极,并且慎重选择工艺参数,才能创造出准确符合您需要的涂层。这意味着,通过与用户及大量研发机构的合作,我们能够不断开发新型涂层材料。

我们只使用不含粘结剂的碳化钨来生产溅射靶。该材料不含镍或钴等物质。在涂层工艺中,靶材会被雾化,如果吸入,则会对健康造成损害。但是不含粘结剂的碳化钨靶是完全安全的。

碳化钨会与碳结合形成 WC/a-C:H 层。该层通过反应磁控溅射工艺进行喷涂。工件上通常会喷涂一层铬作为基底,以提高 DLC 层的附着力。

基于铝、钛、锆、铬和陶瓷的硬质材料层和装饰层通过反应磁控溅射应用于工具、部件和其他产品。

在真空室中,涂层材料放置在要作为溅射靶进行涂层的产品对面。在真空室中充满氩气,施加几百伏的电压。这会点燃由带正电荷的氩粒子(氩离子)和自由电子组成的等离子体。带正电荷的氩离子朝向带负电荷的阴极(靶)加速。它们以高达数百电子伏特 (eV) 的高动能撞击靶材表面,最终,氩粒子会将溅射靶表面的原子撞出表面。现在,真空室和衬底之间产生了电势。这会使硬质材料的粒子向要涂覆的工件加速。在工件上,它们与引入的反应性气体(氮、碳或氧)发生反应,并在工件上沉积为一层较薄的氮化物、碳化物或氧化物硬质材料层。

您在寻找理想的涂层材料吗?我们拥有数十年的经验,以及化学成分和制造工艺的大型数据库,值得您信赖。

我们的团队在不断开发溅射靶和电弧阴极,以改进以下材料和涂层的特性

在使用陶瓷材料正确设置电弧涂层体系时,这尤其具有挑战性。因此,我们在与工业系统相似的系统中测试各种工艺参数,以便为客户提供最佳支持。

北美硬质涂层销售和营销经理 Paul J. Rudnik 介绍了一种用于由脆性材料制成的电弧阴极的新型支架:

我们很乐意提供相应的紧固材料,例如石墨箔、螺钉、垫圈和螺栓。欢迎访问我们的产品页面,了解有关其他材料的更多信息: