- Mo 钼

- W Wolfram

- Ta 钽

- W-MMC Metal Matrix Composites

钽: 特性和用途

钽相关资料

| 原子序数 | 73 |

| CAS 编号 | 7440-25-7 |

| 原子质量 | 180.95 [g/mol] |

| 熔点 | 2996℃ |

| 沸点 | 5458℃ |

| 20℃ 时的密度 | 16.65 [g/cm3] |

| 晶体结构 | 体心立方 |

| 20℃ 时的线性热膨胀系数 |

6.4 × 10-6 [m/(mK)] |

| 20℃ 时的热导率 |

57.5 [W/(mK)] |

| 20℃ 时的比热 | 0.14 [J/(gK)] |

| 20℃ 时的电导率 | 8.0 × 106 [S/m] |

| 20℃ 时的电阻率 | 0.125 [(Ωmm2)/m] |

钽的优点和质量特性

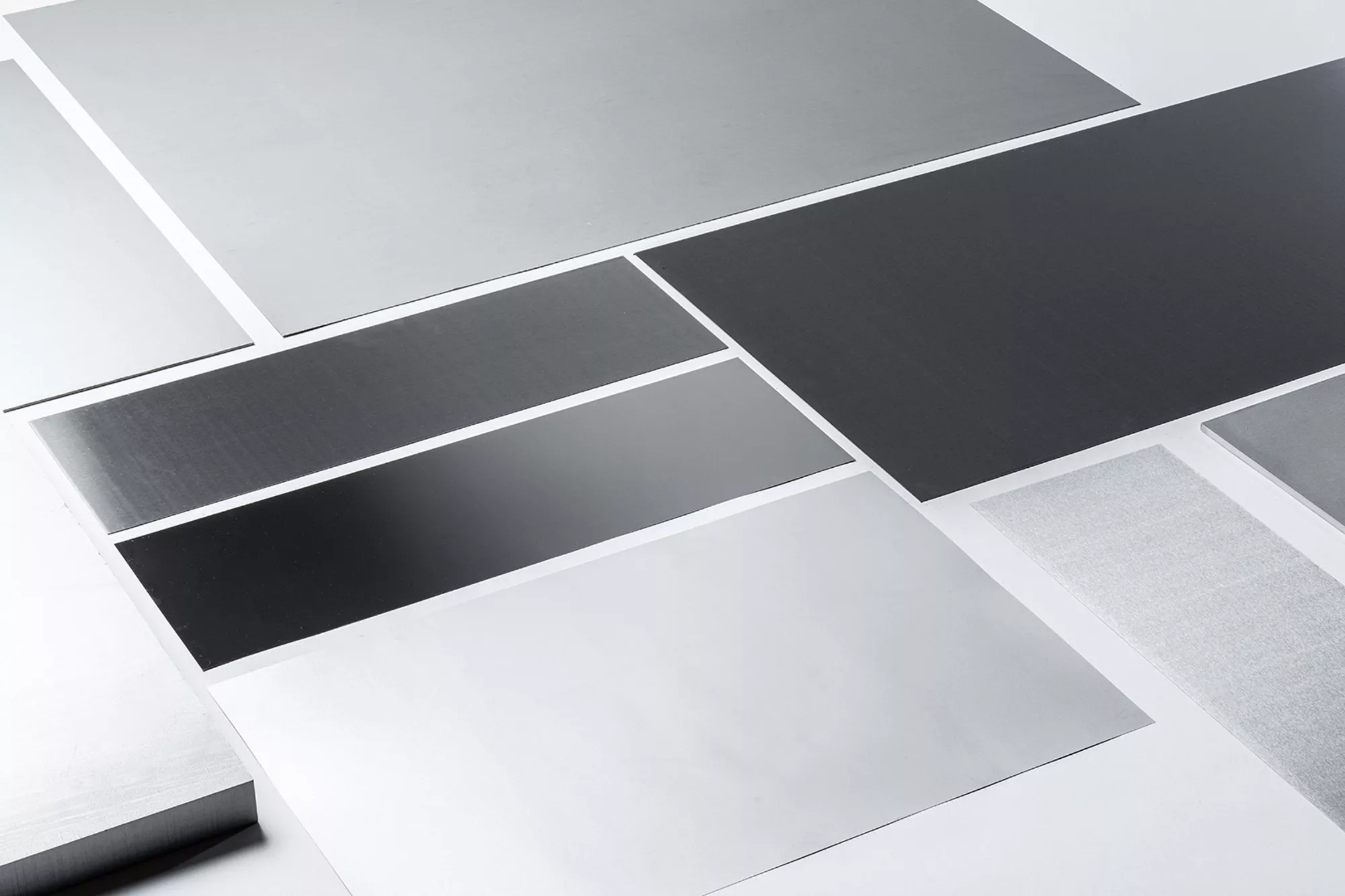

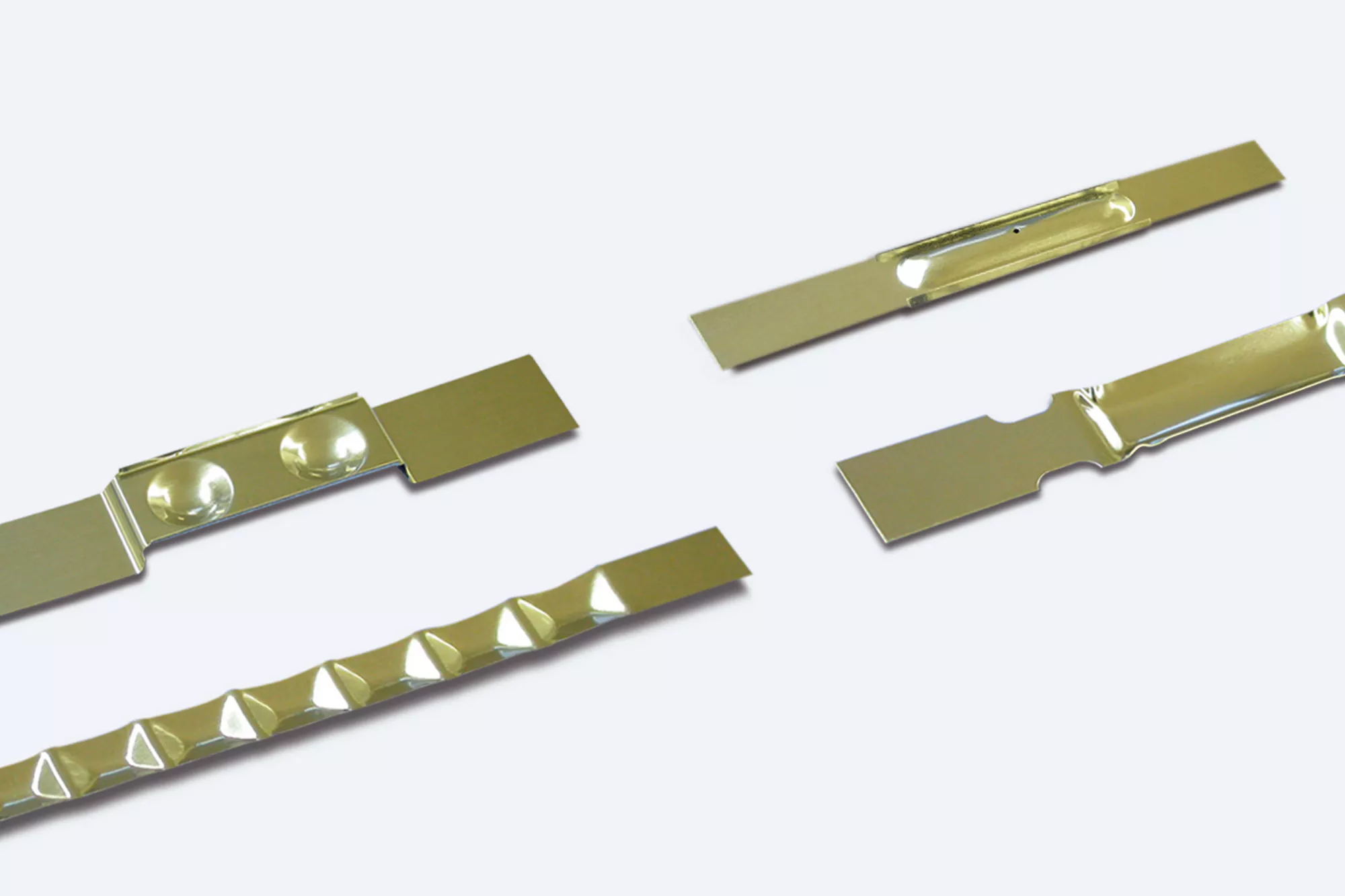

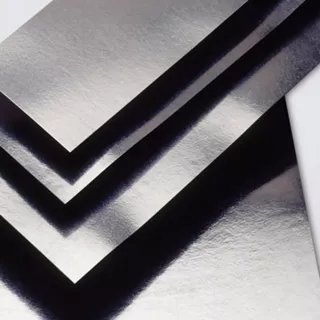

我们的钽材料出现在众多工业应用中,正是反映了钽的特性。钽具有出色的耐磨性、良好的可成形性和可焊性,是众多工业领域制造坚固零件和部件的理想材料。凭借在钽加工方面多年的经验,我们还能够制造尺寸复杂的产品,可以更精确地满足您的要求。查看我们的钽产品:

- 钽有哪些物理特性?

难熔金属通常具有较小的热膨胀系数和较高的密度。钽也是如此。但是,与钨和钼相比,钽的热导率较低。钽的热物理特性会随温度变化。下图显示了最重要变量的曲线:

- 钽和铌的线性热膨胀系数

- 钽和铌的比热容

- 钽和铌的热导率

- 钽有哪些机械特性?

即使是少量的间隙溶解元素(如氧、氮、氢和碳),也能改变钽的机械特性。此外,制造工艺、变形程度以及所用的热处理类型也会影响其机械特性。

钽具有与钨和钼相似的体心立方晶体结构。在 -200℃ 时,脆韧转变温度远低于室温。因此,该金属非常易于加工。虽然其抗拉强度和硬度会随着成形程度的增加而增加,但这同时会导致材料的断裂伸长率降低。但材料不会变脆。

材料的高温稳定性低于钨,但与纯钼的数值相近。我们将钽与钨等难熔金属制成合金,以此提高高温稳定性。

钽的弹性模量低于钨和钼,但与纯铁的弹性模量相近。弹性模量随着温度的升高而降低。

- 钽弹性模量与钨、钼和铌弹性模量的比较。

钽具有较高的延展性,非常适用于弯制、冲压、压制或深拉等无屑成形工艺。对钽采用机加工工艺十分困难。其碎屑无法完全破碎。因此,我们建议使用断屑器。与钨和钼相比,钽具有优异的可焊性。

如果您有关于难熔金属机械加工的任何问题,我们很高兴利用我们的多年经验为您提供帮助。

- 钽有哪些化学特性?

钽对所有类型的化学物质都具有耐受性,所以其通常可以媲美贵金属。不过,从热力学角度来看,钽又一种能与多种元素形成稳定化合物的贱金属。暴露在空气中时,钽会形成非常致密的氧化层 (Ta2O5),保护其免受化学侵蚀。也就是说,该氧化层使钽具有耐腐蚀性。

在室温条件下,只有以下无机物会使钽丧失耐受性:氟、氟化氢、氢氟酸和含有氟离子的酸性溶液。碱性溶液、熔融氢氧化钠和氢氧化钾也会侵蚀钽。不过,该材料对氨水溶液具有耐受性。如果钽受到化学侵蚀,氢便会进入其金属晶格中,导致材料出现脆化现象。随着温度逐渐升高,钽的耐腐蚀性会逐渐下降。

钽在与许多溶液接触时会呈现惰性然而,如果钽接触混合溶液,其耐腐蚀性可能会减弱,即使其对混合溶液中的各个单独成分具有耐腐蚀性。如果您有关于复杂腐蚀相关话题的任何问题,我们很乐意利用我们的经验和内部腐蚀实验室为您提供帮助。

介质 耐腐蚀 (+),不耐腐蚀 (-) 注 水 热水< 150 °Cd> + 酸 氢氟酸 (HF) - 盐酸 (HCI) + < 30%, < 190 °Cd> 磷酸 (H3PO4) + < 85%, < 150 °Cd> 硫酸 (H2SO4) + < 98%, < 190 °Cd> 硝酸 (HNO3) + < 65%, < 190 °Cd> 有机酸 + 碱液 氨溶液 (NH4OH) + < 17%, < 50 °Cd> 氢氧化钾 (KOH) + < 5%, < 100 °Cd> 碳酸钠 (Na₂CO₃) + < 20%, < 100 °Cd> 氢氧化钠 (NaOH) + < 5%, < 100 °Cd> 卤素 氟 (F2) - 氯 (Cl2) + < 150 °Cd> 溴 (Br2) + < 150 °Cd> 碘 (I2) + < 150 °Cd> 非金属 硼 (B) + < 1000 °Cd> 磷 (P) + < 150 °Cd> 硫 (S) + < 150 °Cd> 气体 钽不会与惰性气体发生反应。因此,高纯度惰性气体可用作保护性气体。但随着温度的不断升高,钽与氧气或空气会发生剧烈反应,并可吸收大量氢气和氮气。材料会因此出现脆化现象。在高度真空环境中对钽进行退火处理,便可去除这些杂质。在 800℃ 条件下,可去除氢气;在 1700℃ 条件下,可去除氮气。 氨 ( NH3) + < 700 °Cd> 一氧化碳 (CO) + < 1100 °Cd> 二氧化碳 (CO2) + < 500 °Cd> 碳氢化合物 + < 800 °Cd> 空气和氧气 (O2) + < 300 °Cd> 惰性气体(He、Ar、N2) + 氢气 (H2) + < 340 °Cd> 水蒸气 + < 200 °Cd> 熔体 钽等基材接触贵金属材料(如铂)时,很快会产生化学反应。因此,应该仔细考虑钽与系统内存在的其他材料接触时的特性,尤其是在高温工作环境中。 铝 (Al) - 铍 (Be) - 铅 (Pb) + < 1000 °Cd> 铯 (Cs) + < 980 °Cd> 铜 (Cu) + < 1300 °Cd> 镓 (Ga) + < 450 °Cd> 铁 (Fe) - 锂 (Li) + < 1000 °Cd> 镁 (Mg) + < 1150 °Cd> 汞 (Hg) + < 600 °Cd> 镍 (Ni) - 钾 (K) + < 1000 °Cd> 银 (Ag) + < 1200 °Cd> 钠 (Na) + < 1000 °Cd> 锡 (Sn) + < 260 °Cd> 锌 (Zn) + < 500 °Cd> 炉体结构材料 在高温炉中,钽可与由难熔氧化物或石墨制成的结构件发生反应。即便是铝、镁或氧化锆等非常稳定的氧化物,在高温下接触钽也可能会被还原。钽与石墨接触之后,可形成碳化钽,导致钽出现脆化现象。虽然钽常可顺利地与其他难熔金属(如钼或钨)进行化合,但其可能会与六方氮化硼和氮化硅发生反应。下面列出的极限温度适用于真空环境。如果使用保护性气体,这些温度可降低约 100 至 200℃。 氧化铝 (Al2O3) + < 1900 °Cd> 氧化铍 (BeO) + < 1600 °Cd> 六方氮化硼 (BN) + < 700 °Cd> 石墨 (C) + < 1000 °Cd> 氧化镁 (MgO) + < 1800 °Cd> 钼 (Mo) + 氮化硅 (Si3N4) + < 700 °Cd> 氧化钍 (ThO2) + < 1900 °Cd> 钨 (W) + 氧化锆 (ZrO2) + < 1600 °Cd> 钽的腐蚀行为

氢脆

浓度 98% 的硫酸,温度为 250℃ > 25℃ 的氢原子 浓度 30% 的盐酸,温度为 190℃ 氢气,温度为 350℃ 氢氟酸 使用次贵溶解材料进行阴极极化 防止氢脆的措施如下:

- 对金属进行电气绝缘处理

- 对金属进行正极化处理(约 +15 V)

- 在溶液中添加氧化剂

- 使用成形金属表面

- 与更贵金属(如 铂、金、钯、铑、钌)进行电气接触

在 800℃ 的高度真空环境中对钽进行退火处理,可使已脆化的钽再生。

纯钽与钽合金我们很高兴为您提供咨询服务。

您可以信赖我们的质量。从金属粉末到成品,我们生产各类钽产品。我们只使用最纯净的钽材料作为原材料,确保为您提供极高的材料纯度。请在接下来的部分中详细了解我们的粉末冶金法生产流程。

我们保证烧结质量级钽的纯度达到 99.95%(不含 Nb 的金属纯度)。根据化学分析,剩余成分主要包含以下元素:

| 元素 | 典型最大值 [μg/g] |

保证最大值 [μg/g] |

| 铁 |

17 |

50 |

| 钼 |

10 |

50 |

| 铌 |

10 |

100 |

| 镍 |

5 | 50 |

| 硅 |

10 |

50 |

| 钛 |

1 | 10 |

| 钨 | 20 |

50 |

| 碳 | 11 |

50 |

| 氢 | 2 |

15 |

| 氮 | 5 | 50 |

| 氧 | 81 |

150 |

| 镉 | 5 |

10 |

| 汞 | - |

1 |

| 铅 | 5 |

10 |

通过生产工艺的特点(超过1000℃,高真空气氛,多种热处理),Cr(VI)及有机杂质的存在可完全被排除。*初始数值

我们保证熔化质量级钽的纯度达到 99.95%(不含 Nb 的金属纯度)。根据化学分析,剩余成分主要包含以下元素:

| 元素 | 典型最大值 [μg/g] |

保证最大值 [μg/g] |

| 铁 |

5 |

100 |

| 钼 |

10 |

100 |

| 铌 |

19 |

400 |

| 镍 |

5 | 50 |

| 硅 |

10 |

50 |

| 钛 |

1 | 50 |

| 钨 | 20 |

100 |

| 碳 | 10 |

30 |

| 氢 | 4 |

15 |

| 氮 | 5 | 50 |

| 氧 | 13 |

100 |

| 镉 | - |

10 |

| 汞 | - |

1 |

| 铅 | - |

10 |

通过生产工艺的特点(超过1000℃,高真空气氛,多种热处理),Cr(VI)及有机杂质的存在可完全被排除。*初始数值

| 材料名称 | 化学成分 (质量百分比) |

|

| 烧结质量 S |

烧结质量级钽 (TaS) |

> 99.95 |

| TaW2.5 | 2.5% W | |

| TaW10 | 10% W | |

| 熔化质量 M | 熔化质量级钽 (TaM) | > 99.95 |

我们会针对每个应用准备我们的钽。我们可以通过添加各种合金得到以下特性:

- 物理特性(例如熔点、密度、电导率、热导率、热膨胀率)

- 机械特性(例如强度、延展性)

- 化学特性(例如耐腐蚀性、蚀刻性能)

- 可加工性(例如机械加工性、可成形性、可焊接性)

- 结构和再结晶性能(例如再结晶温度、晶粒度)

此外,我们还可以通过定制制造工艺改变钽在其他方面的特性。结果:可根据相应应用定制的具有不同特性的钽合金。

纯烧结质量级钽和纯熔化质量级钽具有以下共同特性:

- 2996℃ 的高熔点

- 优异的冷锻性

- 在 800℃ 与 1200℃ 之间再结晶(取决于变形程度和纯度)

- 对水溶液和金属熔体具有出色的耐受性

- 超导电性

- 高水平的生物相容性

- 烧结质量级钽 (TaS)

采用粉末冶金法生产的烧结质量级钽 (TaS) 具有出色的粒度,可帮助您应对棘手的问题。该材料非常易于加工,其表面质量和机械特性也远超其他材料。

- 熔化质量级钽 (TaM)

最昂贵的产品并不总是最好的。生产熔化质量级钽 (TaM) 通常比生产烧结质量级钽更实惠,也能为许多应用提供足够的质量。不过,与烧结质量级钽相比,这种材料在精细度和同质性方面有所欠缺。欢迎随时联系我们!我们很高兴为您提供咨询服务。

- 钽钨 (TaW)

钽钨 (TaW) 具有良好的机械特性和优异的耐腐蚀性,具有其他材料所不足的优势。我们在纯钽中添加 2.5% 到 10%(重量百分比)的钨。尽管所得合金的强度达到纯钽的 1.4 倍,但其在高达 1600℃ 的温度下仍然易于加工。因此,我们的钽钨特别适用于化学设备制造中使用的热交换器和热区以及航空航天行业部件。

您是否在为应用寻找合适的材料?请随时与我们直接联系。

钽矿床与可持续采购

- 钽的天然来源是什么?

1802 年,瑞典化学家 Anders Gustav Ekeberg 首次从铌铁矿中分离出五氧化二钽 (Ta2O5)。这种氧化物以希腊神话中的人物 Tantalos 的名字命名:Tantalus(拉丁语)永远无法止渴,因为他周围的水总是会在他够到前退去。相似的是,氧化钽无法与任何酸发生反应。Jöns Jakob Berzelius 于 1814 年提出使用化学符号 Ta。Berzelius 也是首位制出单体钽元素的人。不过,Heinrich Rose 发现,采用 Berzelius 的方法制出的钽产物实际只含 50% 的钽。1844 年,Rose 成功地证明了钽和铌是两种不同元素。直到 100 年后,Werner von Bolton 才使用钠还原七氟钽酸钾的方法制出纯钽。

钽在自然界中最常见的形式是钽铁矿,其分子式为 (Fe, Mn) [(Nb,Ta)O3]2。当钽含量占优势时,矿石被称为钽铁矿。当铌含量高于钽含量时,则被称为铌铁矿。世界上的大型钽矿床位于澳大利亚、巴西和一些非洲国家。

使用多种方法对矿石进行精炼,可以获得约 70% (Ta, Nb)2O5 的精矿。再将该精矿在氢氟酸和硫酸混合物中溶解。然后通过液体萃取工艺,将所得氟化物络合物 (TaF7) 转化为有机相。接着将有机相从水相中分离出来。然后,使用氟化氢钾将钽从有机相中分离出来。此过程会生产出七氟钽酸钾 (K2TaF7)。然后用钠还原以这种方式制得的钽化合物,生产出纯金属钽。

符合 RMAP 标准的钽采购

部分钽开采自被视为有冲突和高风险的地区,因此,钽被划分为“冲突矿物”。我们意识到公司身负公共责任,因此在采购原材料时非常谨慎。

我们采取了广泛的措施,如获取 RMAP 认证证书,以确保我们采购或使用的任何原材料不会来自于在社会、道德或生态方面有争议的地区。

这一自愿承诺表明我们以负责任的方式采购钽,并获得了负责任矿物采购倡议 (RMI) 组织的认证。负责任商业联盟 (RBA) 的审计委员会对此表示支持,确认我们的钽采购符合 RMAP 的规定。该证书向 Plansee 的客户提供独立证据,证明我们符合负责任矿产保证流程 (RMAP) 的标准。

使用粉末冶金法生产钽

什么是粉末冶金法?

众所周知,钢、铝和铜等大多数工业金属和合金如今都是在铸模中熔铸制成的。与之相反的是,粉末冶金法摒弃了熔化操作。该方法会先挤压金属粉末,然后在低于材料熔化温度的条件下进行热处理(烧结),以此制得产品。粉末冶金法中三个最重要因素分是金属粉末自身、挤压工艺和烧结工艺。我们能够在内部控制和优化这些因素。

为什么使用粉末冶金法?

通过粉末冶金法,我们能够生产熔点远高于 2000℃ 的材料。即使只生产少量产品,该方法也非常实惠。此外,通过使用定制粉末混合物,我们可以生产一系列具有特定特性和极高同质性的材料。

从钽粉到成品

将钽粉与合金元素混合后填入模具。然后用高达 2000 巴的压力挤压混合物。在温度高于 2000℃ 的专用高温炉内对压制坯料(也称为“生坯”)进行烧结。在此过过程中,坯料会形成所需的密度和微观结构。得益于采用的锻造、轧制或拉拔等适当成形方法,我们的材料具有非常特殊的特性,例如出色的高温稳定性和硬度或流动特性。只有在这些步骤正确无误时,才能满足严格的质量要求,制得具有出众纯度和品质的产品。

| 材料 | 板材 [厚度] |

带材 [厚度] |

棒材 [直径] |

管材 |

| 烧结质量级钽 | 根据要求 | 根据要求 | 根据要求 | 根据要求 |

| 熔化质量级钽 | 0.10–40 mm | 根据要求 | 3.0–120 mm | 根据要求 |

可根据客户要求提供其他尺寸以及成形和加工零件或成品零件。

通过 Plansee 网上商店购买钽产品

在我们的网上商店中,您可以快捷地订购尺寸可配置的板材、棒材、带材、丝材以及其他产品。

您可在 Plansee 网上商店浏览我们的产品

钽产品数据表

您想详细了解钽及钽合金的信息吗?请在此处查看我们的产品数据表。

关于钽的常见问题

- 钽有哪些应用?

钽的特性使其成为用于设备制造领域的热交换器的理想材料。我们还使用钽来生产炉体结构中的铆接架、医疗技术领域的移植物以及电子产业领域的电容器部件。

- 钽的名称从何而来?

1802 年,瑞典化学家 Anders Gustav Ekeberg 首次从铌铁矿中分离出五氧化二钽 (Ta2O5)。这种氧化物以希腊神话中的人物 Tantalos 的名字命名:Tantalus(拉丁语)永远无法止渴,因为他周围的水总是会在他够到前退去。相似的是,氧化钽无法与任何酸发生反应。Jöns Jakob Berzelius 于 1814 年提出使用化学符号 Ta。

- 钽的开采地在何处?

钽在自然界中最常见的形式是钽铁矿,其分子式为 (Fe, Mn) [(Nb,Ta)O3]2。 世界上的大型钽矿床位于澳大利亚、巴西和一些非洲国家。