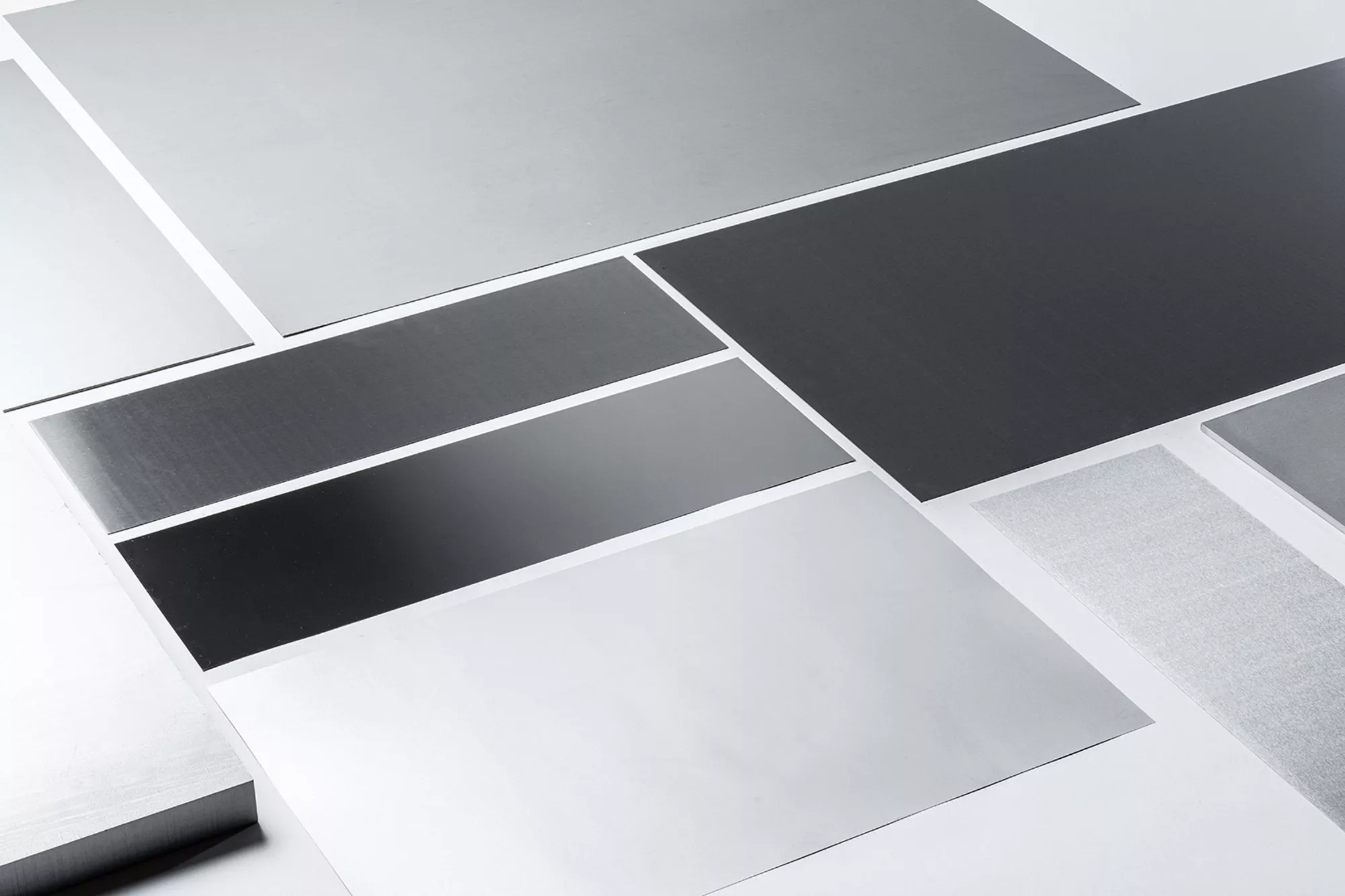

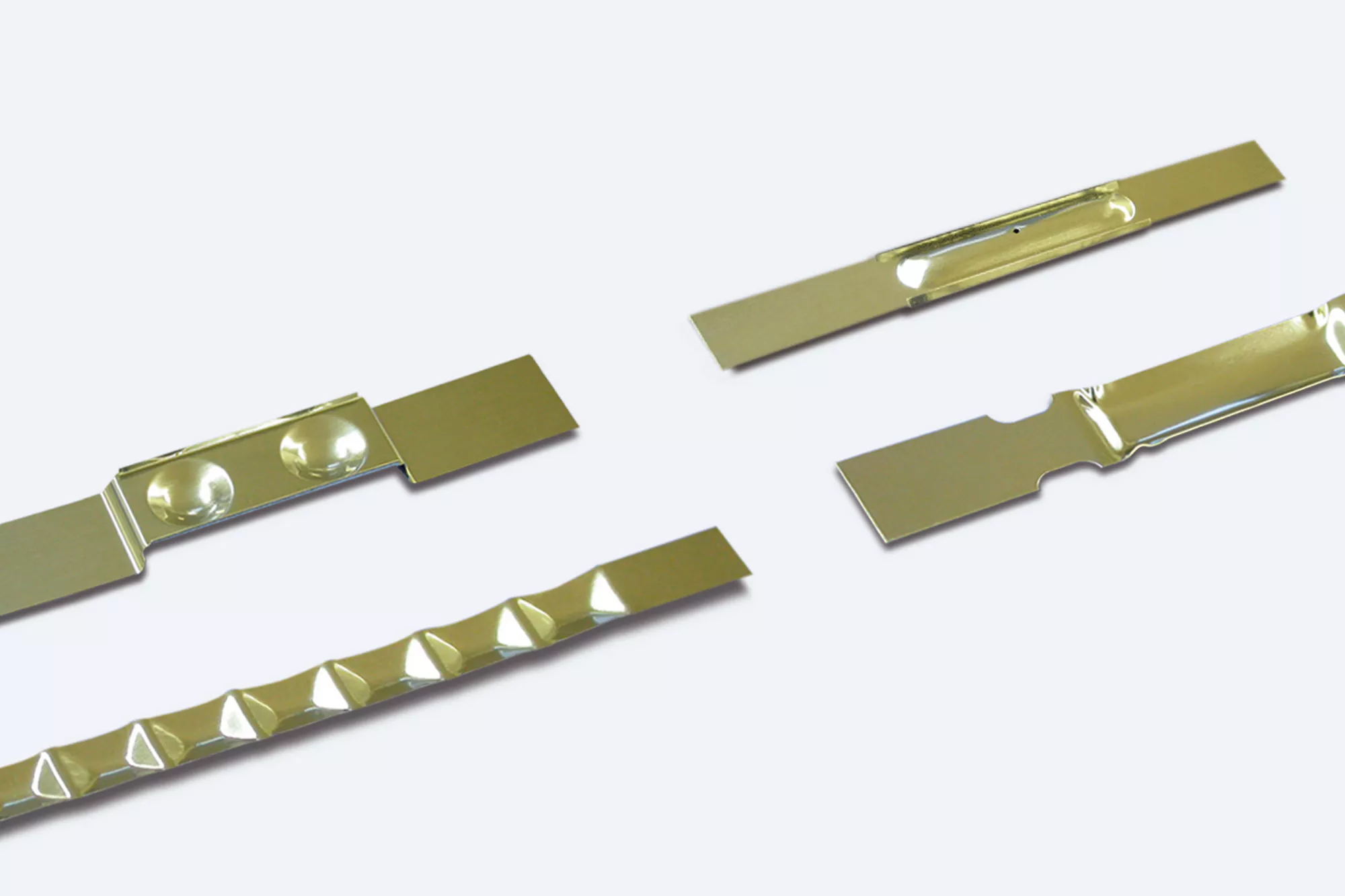

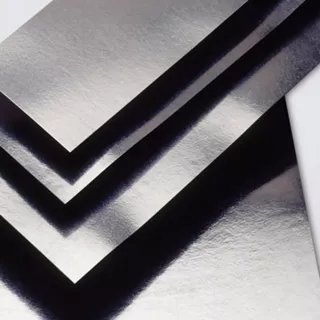

Wenn hohe Korrosionsbeständigkeit gefragt ist, kommt Tantal ins Spiel. Zwar ist Tantal kein Edelmetall, aber in Sachen chemischer Beständigkeit ist der Werkstoff mit Edelmetallen vergleichbar. Tantal ist zudem bis weit unter Raumtemperatur sehr gut verformbar und das trotz seiner kubisch-raumzentrierten Kristallstruktur. Dies macht es zu einem wertvollen Metall für eine Vielzahl von industriellen Anwendungen. Wir machen aus unserem äußerst beständigen Werkstoff unter anderem Komponenten für den Ofenbau, Implantate für die Medizintechnik, Bauteile für die Ionenimplantation sowie Halbzeuge.