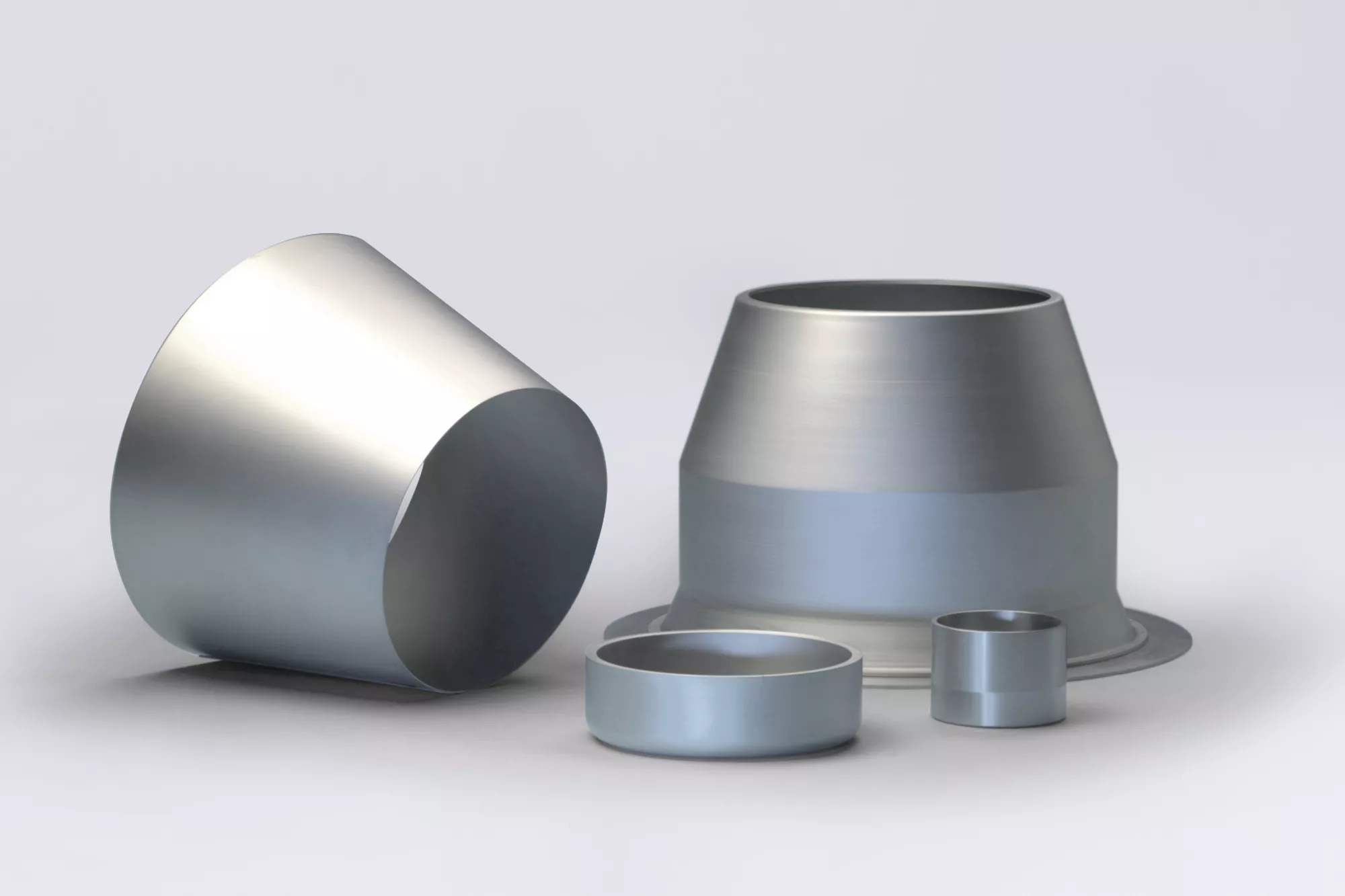

Molybdänherstellung durch Pulvermetallurgie

Was ist Pulvermetallurgie eigentlich? Heutzutage werden bekanntlich die meisten industriellen Metalle und Legierungen wie zum Beispiel Stähle, Aluminium und Kupfer, durch Schmelzen und Abgießen in eine Rohform gebracht. Die Pulvermetallurgie jedoch umgeht den Schmelzvorgang und erzeugt die Produkte durch Verpressen von Metallpulvern und anschließender Wärmebehandlung (Sintern) unterhalb der Schmelztemperatur des Materials. Die drei wichtigsten Einflussgrößen für die Pulvermetallurgie sind das Metallpulver, das Pressen und das Sintern. All das können wir bei uns im Haus steuern und optimieren.

Warum setzen wir auf Pulvermetallurgie? Die Pulvermetallurgie ermöglicht es, Werkstoffe mit einem Schmelzpunkt von weit über 2.000 °C herzustellen. Das Verfahren ist selbst bei geringeren Produktionsmengen noch besonders wirtschaftlich. Maßgeschneiderte Pulvermischungen ermöglichen eine Vielzahl an besonders homogenen Werkstoffen mit ausgewählten Eigenschaften.

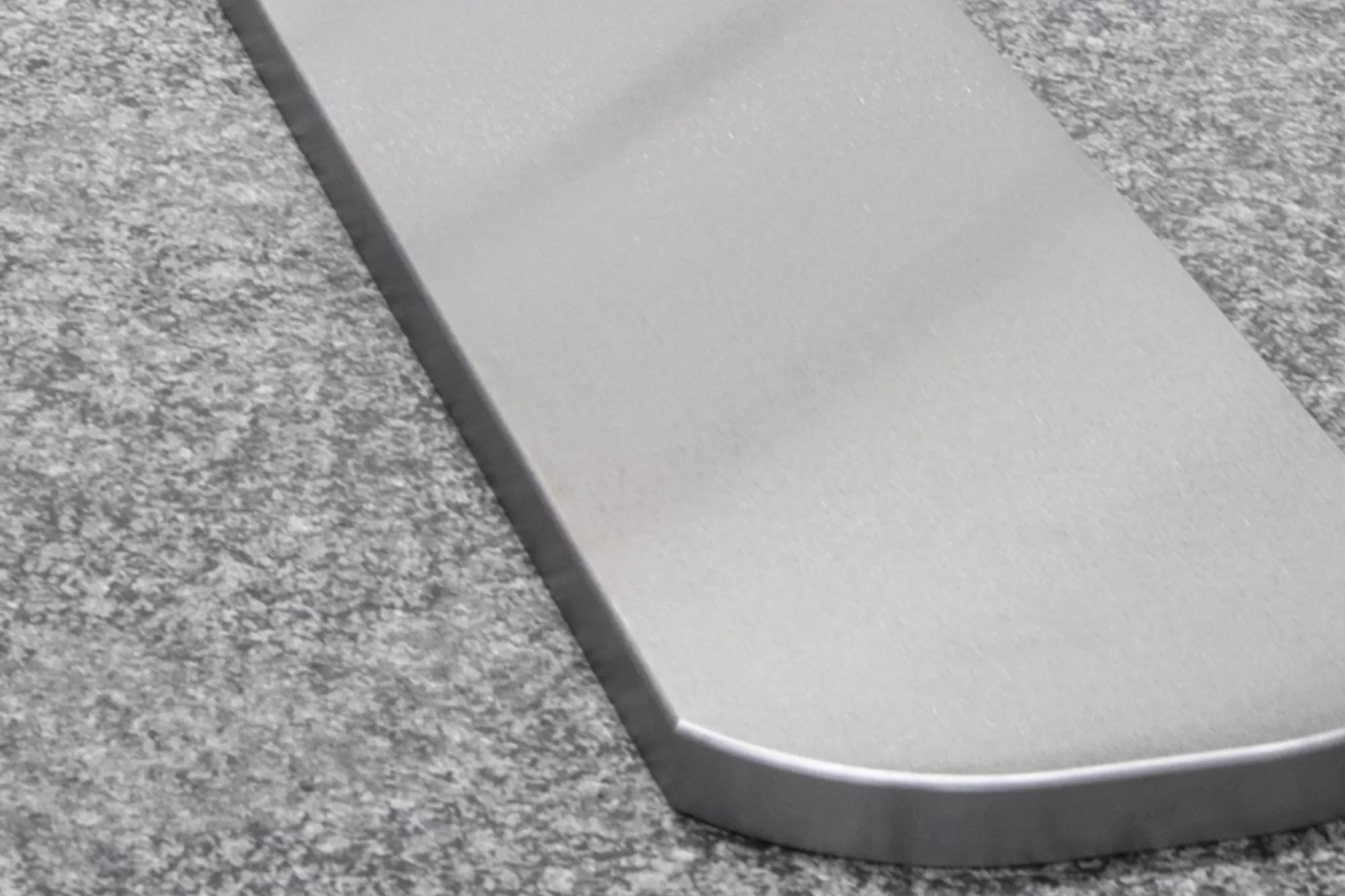

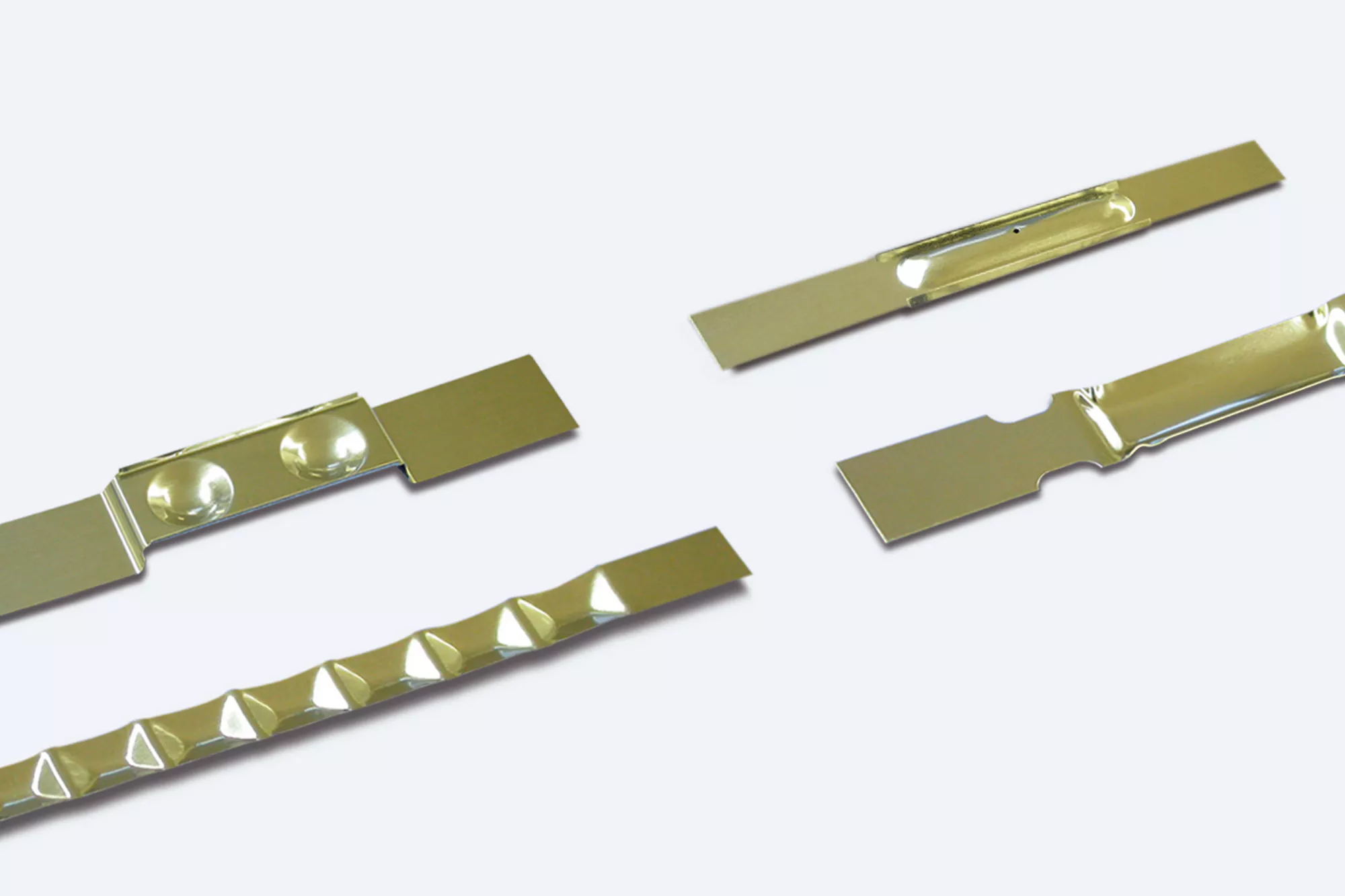

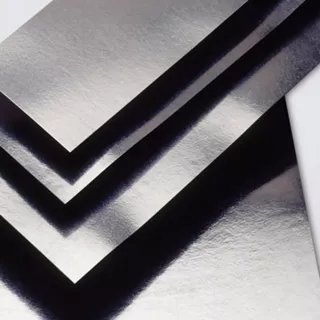

Das Molybdänpulver wird mit möglichen Legierungselementen gemischt und anschließend vorwiegend kaltisostatisch gepreßt. Dabei werden Drücke bis zu ca. 2.000 bar aufgebracht. Der so entstandene Pressling (auch Grünling genannt) wird danach in speziellen Öfen bei Temperaturen über 2.000 °C gesintert. Dabei wird er dicht und bildet seine Mikrostruktur aus. Die ganz besonderen Eigenschaften unserer Werkstoffe, wie ihre hohe Warmfestigkeit und Härte oder ihr Fließverhalten, entstehen durch die richtige Umformung, zum Beispiel beim Schmieden, Walzen oder Ziehen. Nur wenn all diese Schritte perfekt zusammenspielen, können wir unseren hohen Qualitätsanspruch erfüllen und Produkte mit höchster Reinheit und Güte erzeugen.