Quelle que soit la forme, tubulaire, sphérique ou rectangulaire : nous proposons des cibles sur mesure, parfaitement adaptées à votre application. L’essentiel en bref :

Cibles de pulvérisation et cathodes en aluminium-chrome

Nos cibles et cathodes en aluminium-chrome (AlCr) améliorent davantage la dureté et la résistance à l’oxydation des revêtements de nitrure des forets, fraises, plaquettes de coupe amovibles et autres outils. La stabilité thermique élevée et la résistance à la corrosion des revêtements en aluminium-chrome permet d’obtenir sans difficulté des vitesses d’alimentation supérieures, des performances de coupe exceptionnelles et un taux d’enlèvement des copeaux bien meilleur. Un revêtement d’à peine un millième de millimètre de nos matériaux protège de façon fiable vos outils de l’usure et rallonge par conséquent leur durée de vie, même à haute température.

Les avantages de nos cibles en bref :

Ductilité élevée

Excellente conductivité thermique

Microstructure homogène et optimale

Une pureté des matériaux irréprochable

Fabrication selon vos besoins spécifiques

| Teneur en aluminium / chrome [At.-%] | 70 / 30 | 50 / 50 |

| Pureté [%] | 99,7 | 99,7 |

| densité garantie [g/cm3] | 3,68 | 4,50 |

| Taille de grain standard / grain fin [µm] | 100 / 50 | 100 / 50 |

Vous pouvez compter sur la qualité

Une ductilité élevée assure une durée de vie prolongée

Au cours du procédé de revêtement, nos cibles de pulvérisation et cathodes à arc sont très sollicitées. Le matériau qui se trouve à l’extrémité de la cible peut être exposé à des forces de plus d’une tonne. Alors que des matériaux friables se briseraient, la présence de l’aluminium rend notre matériau particulièrement ductile. Afin de garantir la ductilité élevée de nos cibles en AlCr, nous mélangeons soigneusement notre poudre de chrome-aluminium avant de comprimer le matériau lors d’un procédé de mise en forme. Ainsi, la microstructure de notre matériau est beaucoup plus homogène et le grain nettement plus fin que sur les matériaux produits par fusion. L’avantage que vous tirez des cibles fabriquées avec de procédé de métallurgie de poudre : elles sont particulièrement résistantes aux ruptures et ont une durée de vie prolongée.

Une excellente conductivité thermique garantit des couches lisses

Lors du procédé de revêtement, nos cibles et cathodes sont exposées à des températures élevées. Mais nos matériaux peuvent résister aux conditions extrêmes sans aucun problème. Grâce à leur teneur en aluminium et à la forte densité du matériau, nos cathodes et cibles offrent une conductivité thermique particulièrement élevée et transmettent facilement la chaleur à une plaque de cuivre située derrière elles. Cela permet d’éviter l’accumulation de chaleur, qui entraîne un enlèvement irrégulier du matériau cible et la formation de gouttelettes sur la surface, et d’obtenir des revêtements plus lisses.

Une microstructure optimale assure un revêtement parfait

Une poudre métallique fine ou grossière ? Forgeage, HIP ou autres techniques de mise en forme axiale ? Nos procédés de production peuvent être changés ou combinés afin de garantir l’aspect particulièrement lisse et fin du revêtement. Pour ce faire, nous avons un seul objectif en tête : une microstructure optimale de nos cibles et cathodes. Cela implique que beaucoup moins de gouttelettes se forment sur votre produit pendant le revêtement. Le résultat : des couches particulièrement lisses.

Oerlikon Balzers fait également confiance à nos cibles et des cathodes de Plansee. Le principal fabricant de revêtements d’outils et de composants est particulièrement impressionné par la performance supérieure à la moyenne de nos revêtements en nitrure de chrome d’aluminium, et du la large gamme d’applications.

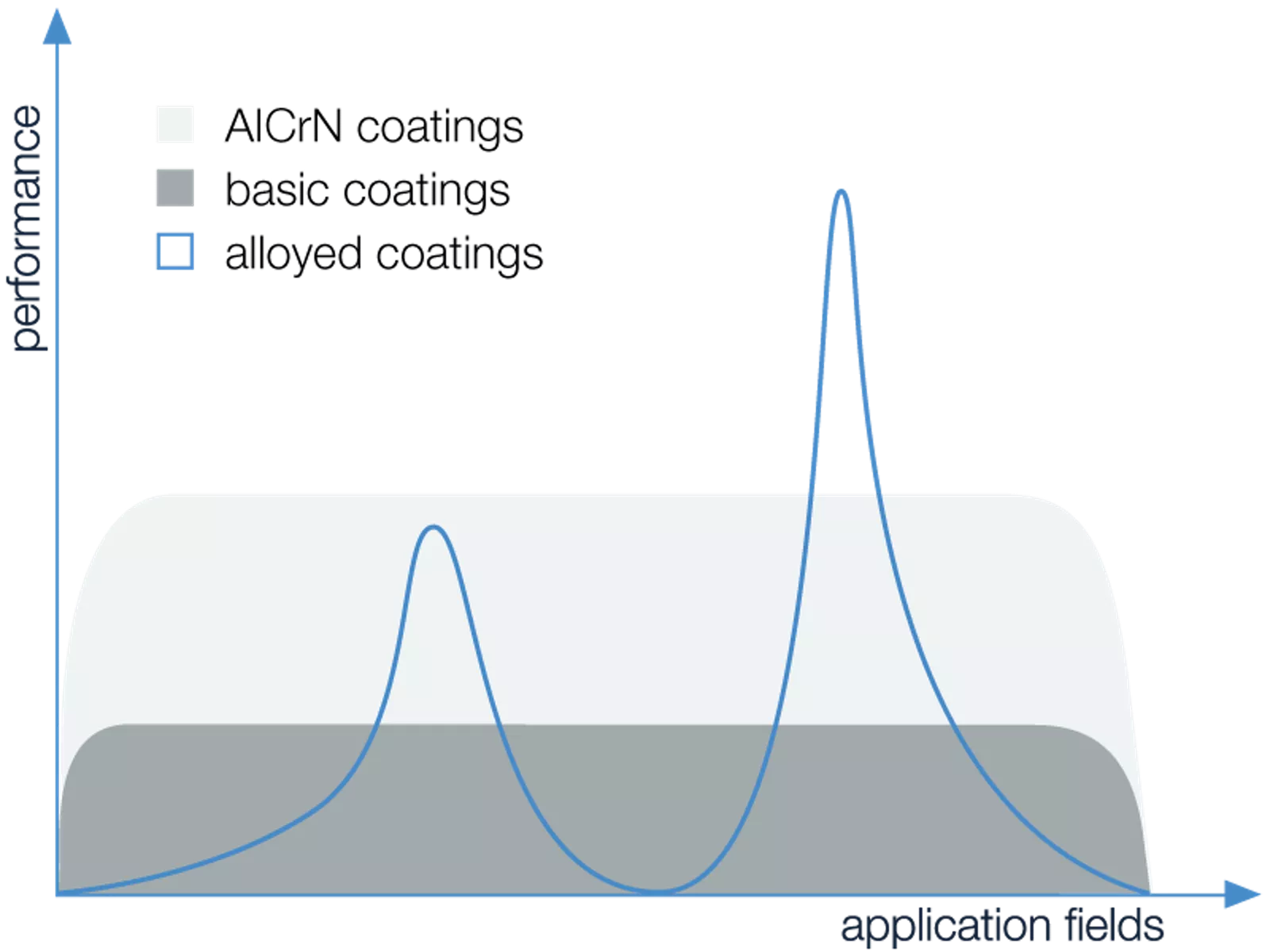

Nos revêtements standard en TiN ou TiAIN (présentés comme « basic coatings » sur le graphique) couvrent une très large gamme d’applications tout en offrant de bonnes performances. Les revêtements en AlCrN offrent à nos clients une plus grande performance dans un vaste champs d'applications. Pour optimiser au mieux le revêtement dans des applications spécifiques, leur performance peut être significativement améliorée par l’introduction d’éléments spécifiques dans les cibles en TiAl ou en AlCr (« alloyed coatings »).

Peuvent être utilisés pour les procédés de revêtement suivants

Nos matériaux sont appliqués par pulvérisation magnétron réactive ou par évaporation à l’arc.

- Pulvérisation magnétron réactive

Les revêtements de matériaux durs et les revêtements décoratifs à base d’aluminium, de titane, de zirconium, de chrome et de céramique sont appliqués (pulvérisés) par pulvérisation magnétron réactive sur des outils, des composants et d’autres produits.

Dans une chambre à vide, le matériau de revêtement est placé comme cible de pulvérisation en face du produit à revêtir. La chambre est remplie de gaz argon et une tension de plusieurs centaines de volts est appliquée. Cela enflamme un plasma de particules d’argon chargées positivement (ions d’argon) et d’électrons libres. Les ions d’argon chargés positivement subissent une accélération vers la cathode (cible) chargée négativement. Ils entrent alors en collision avec la surface de la cible avec une énergie cinétique pouvant atteindre plusieurs centaines d’électron-volts (eV). Les particules d’argon déplacent alors les atomes de la cible de pulvérisation de la surface. Un potentiel s’applique à présent entre la chambre à vide et le substrat. Le déplacement des particules du matériau dur s’accélère vers la pièce à revêtir. Elles réagissent alors avec un gaz réactif alimenté en externe (azote, carbone ou oxygène) et se déposent sur la pièce sous forme de couche fine de haute dureté en nitrure, carbure ou oxyde.

- Évaporation par arc

Le procédé d’évaporation par arc est utilisé pour appliquer des revêtements en matériau dur d’aluminium, de titane, de zirconium ou de chrome. Le matériau de départ pour ce procédé de revêtement sous vide prend la forme d’une cathode à arc.

Dans une chambre sous vide, une tension de plusieurs centaines de volts est appliquée entre une anode et la cathode à arc chargée positivement. Cela crée un arc. Il se déplace de haut en bas de la cathode à arc et fond ou évapore de minuscules quantités de matériau. Environ 90 % des particules qui s’évaporent de la cathode forment des ions métalliques chargés positivement. Un tension de polarisation s’applique alors entre la chambre sous vide et le substrat. Cela accélère le déplacement des ions métalliques vers la pièce. Elles réagissent alors avec un gaz réactif alimenté en externe (azote, hydrocarbure ou oxygène) et se déposent sur la pièce sous forme de couche fine de haute dureté en nitrure, carbure ou oxyde.

Notre savoir-faire pour vos cibles de pulvérisation et cathodes à arc personnalisées

Vous cherchez le revêtement optimal ? Faites confiance à nos dizaines d’années d’expérience et à notre grande base de données de compositions chimiques et de procédés de fabrication. Notre équipe perfectionne en permanence nos cibles de pulvérisation et nos cathodes à arc, en améliorant les propriétés suivantes des matériaux :

- Taille de grains et microstructure

- Ductilité

- Dureté du matériau

- Résistance à l'oxydation

- Coefficient de frottement

- Résistance aux températures

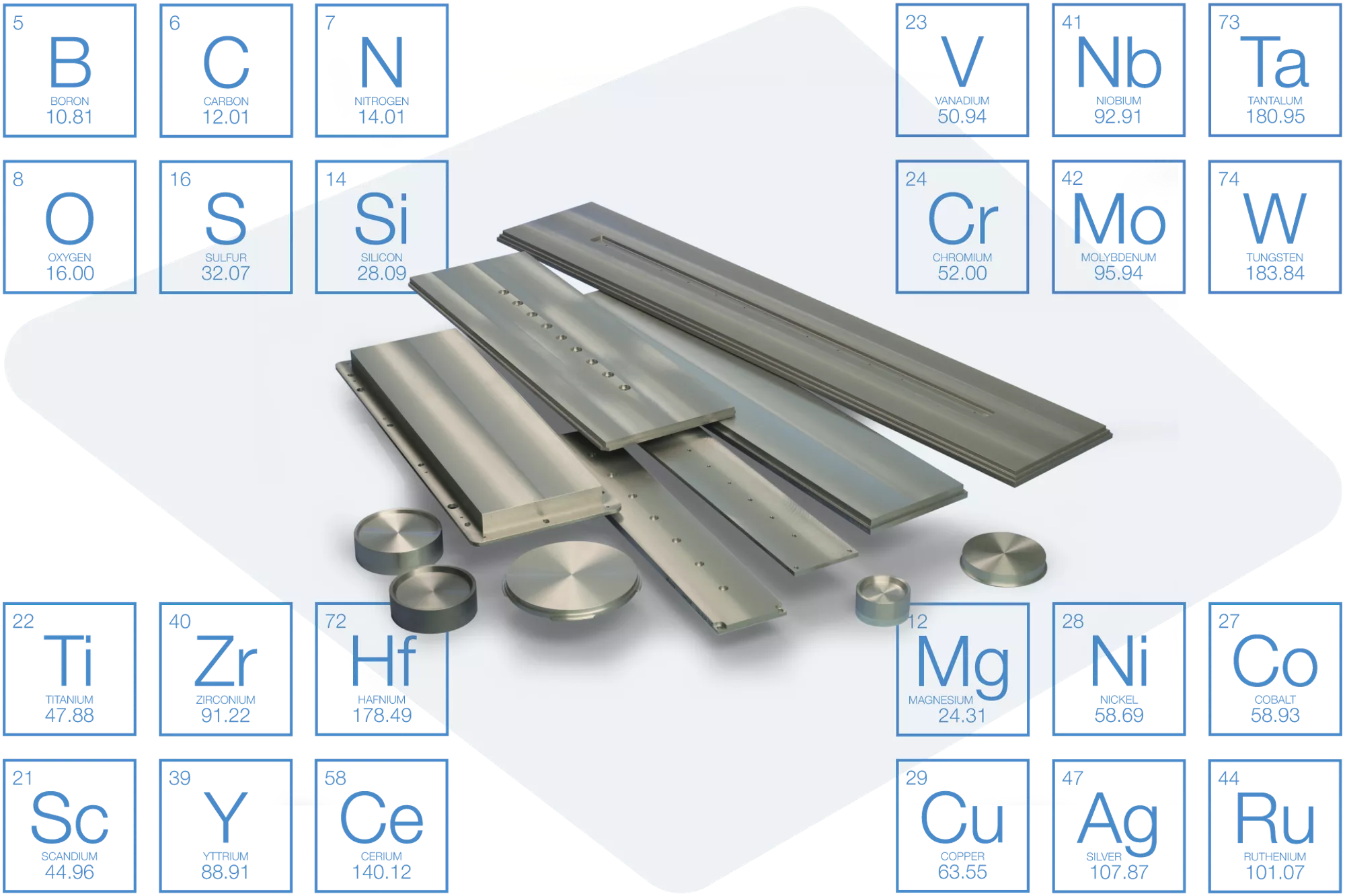

Parfaitement adapté à vos souhaits, nous perfectionnons notre mélange aluminium-chrome avec d’autres éléments. Contactez-nous !

Les revêtements à base d’AlCr, par exemple, deviennent encore plus résistants à l’usure en ajoutant de petites quantités de fer. Cela augmente la résistance et la longévité des outils revêtus.

Des résultats scientifiques détaillés sur les revêtements de protection contre l’usure en oxydes d’aluminium et de chrome figurent dans la publication « Role of droplets and iron on the phase formation of arc evaporated Al-Cr-oxide coatings ». Le document de recherche a été publié par la TU Wien, en collaboration avec l’équipe de recherche Plansee.

Autres produits pour les technologies de revêtements

Testez également nos cibles et cathodes à base d’aluminium avec dissipateur thermique intégré. Ils impressionnent par une conductivité thermique encore plus élevée et sont plus stables au bord de la cible. Nos dissipateurs thermiques en aluminium sont directement reliés au matériau cible.

Veuillez également consulter les rubriques relatives à nos cibles fabriquées dans d’autres matériaux :