Cibles de pulvérisation en diborure de titane

Le diborure de titane (TiB2) est connu pour son extrême dureté. Contrairement à d’autres revêtements, le TiB2 ne réagit pas avec l’aluminium. Aucune particule de matériau ne peut donc adhérer à la pointe de l’outil lors de l’usinage de l’aluminium. Nous évitons ainsi l’usure rapide des outils due à l’utilisation d’une force plus importante pour enlever la matière et la casse prématurée de la pointe de l’outil. Les outils avec des revêtements en diborure de titane sont donc particulièrement adaptés à l’usinage et à la découpe de l’aluminium et d’autres métaux non ferreux.

Les avantages de nos cibles en bref :

Densité élevée

Excellente résistance

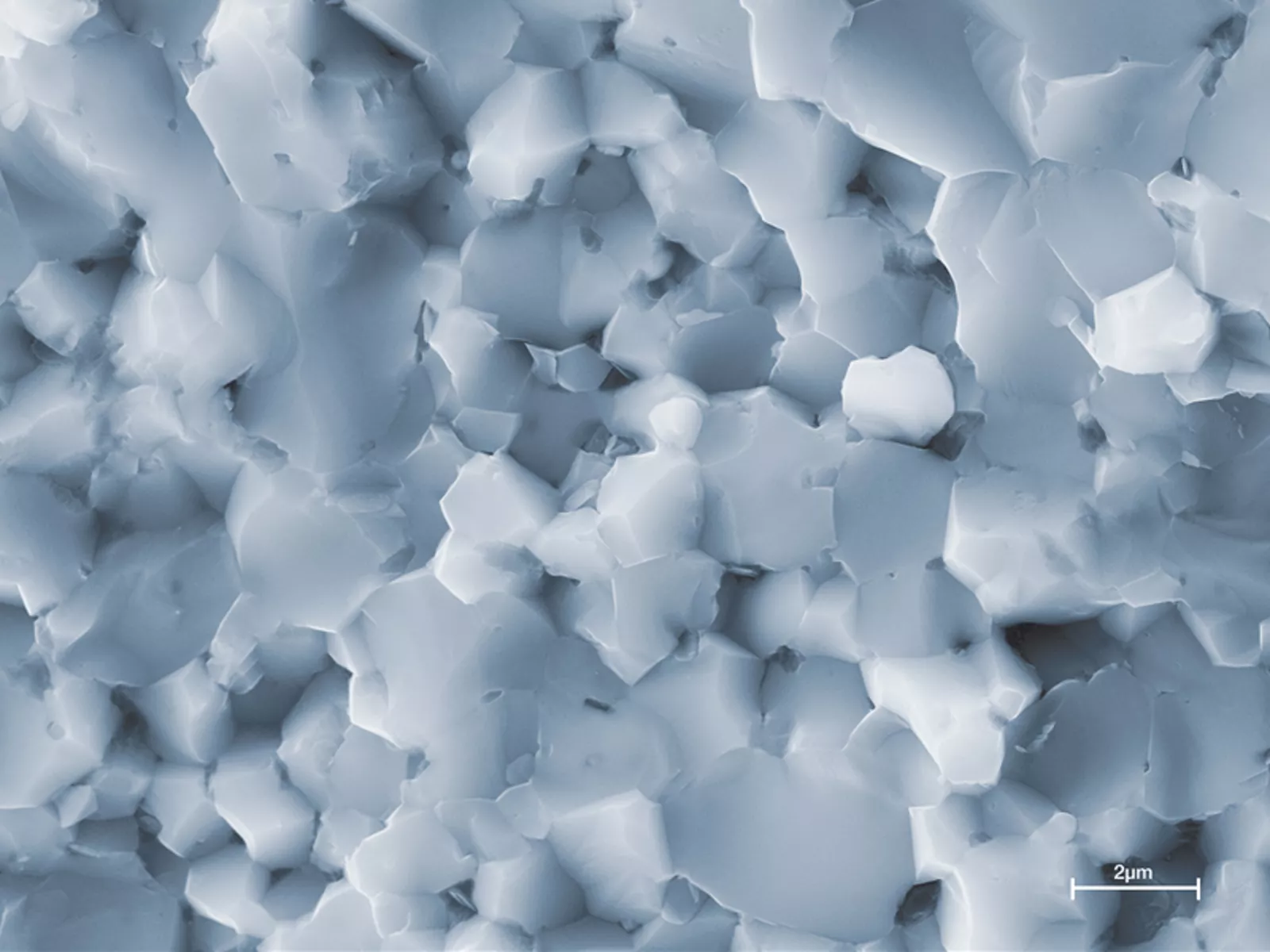

aux chocs thermiquesMicrostructure homogène et optimale

Une pureté des matériaux irréprochable

Qualité de produit inégalée

Les caractéristiques les plus importantes en bref :

| Pureté [%] | 99,7 |

| Densité garantie [g/cm3] | 4,40 |

| Taille de grain [µm] | 2 |

| Conductibilité thermique [W/(m·K)] | 64 |

| Coefficient de dilatation thermique [1/K] | 7,4 · 10-6 |

Vous pouvez compter sur la qualité

Grâce au prétraitement spécial de la poudre de TiB2, la microstructure de nos cibles est très fine et homogène. L’avantage : le matériau de la cible est retiré uniformément pendant le procédé de revêtement ce qui vous garantit des revêtements plus lisses.

Une densité élevée garantit des couches lisses

En tant que matériau céramique, le diborure de titane nécessite des températures élevées de 1 700 à 2 000 °C pour être compacté. Par conséquent, nous produisons nos cibles par pressage à chaud et atteignons ainsi au moins 98 % de la densité théorique. Par conséquent, aucune particule de poudre de la cible ne se dégage durant le procédé de bombardement. Le résultat : une structure de couche parfaite associée à une adhérence optimale du revêtement.

Une excellente résistance aux chocs thermiques assure une durée de vie prolongée

Pendant le procédé de revêtement, la cible est exposée à des températures élevées. Une fois la pulvérisation achevée, le matériau refroidit rapidement. Cela peut produire fissures et cassures dans la cible. Grâce à la fabrication spéciale par métallurgie des poudres, nos cibles sont particulièrement résistantes aux chocs thermiques et peuvent sans problème supporter d’innombrables cycles de température.

Pureté inégalée des matériaux pour une qualité optimale

Plus le matériau de revêtement est pur, meilleure est la qualité du revêtement dur. Dès le départ, nous utilisons uniquement la poudre la plus pure, que nous mélangeons dans nos propres installations afin de garantir la plus grande pureté des matériaux. Nous contrôlons chaque étape, de la poudre au produit fini, et vous garantissons que seules les cibles présentant la densité, la pureté et une microstructure homogène spécifiquement garanties sortent de notre entreprise.

Un seul fournisseur - de la poudre à la cible finie

En tant que principal fabricant de cibles, nous contrôlons toutes les étapes du processus. Du mélange et du pressage de la poudre métallique au formage, en passant par l’usinage et le collage de nos cibles : le développement de nouveaux matériaux pour optimiser les processus de revêtement et les couches incluses. Bien entendu, nous vérifions la qualité de nos cibles à l’aide des méthodes de mesure les plus récentes.

Peuvent être utilisés pour les procédés de revêtement suivants

Les revêtements des matériaux durs en diborure de titane sont appliqués en utilisant le procédé de pulvérisation cathodique à magnétron. Pour cet type d’application, nous proposons des cibles de pulvérisation pures en céramique TiB2 et des cibles collées en molybdène ou en cuivre sur des contre-plaques. Ces plaques arrières rendent nos cibles collées, résistantes à la casse et facile à usiner. Nous utilisons généralement de l’indium comme soudure.

- Pulvérisation magnétron réactiveVoir la vidéo « Comment fonctionne le revêtement PVD »

Des couches minces de molybdène sont appliquées (pulvérisées) à l'aide d'un bombardement par magnétron (= pulvérisation cathodique). Dans ce procédé de revêtement sous vide, le matériau de départ se présente sous la forme d'une cible de pulvérisation.

Dans une chambre à vide, un plasma est allumé en appliquant une tension de plusieurs centaines de volts et en laissant entrer du gaz d'argon. Il se compose d'argon pur, de particules d'argon chargées positivement (ions d'argon) et d'électrons libres. Les ions d'argon chargés positivement sont accélérés par un champ électrique vers la cathode (cible) chargée négativement. Ils y frappent la surface de la cible avec une énergie cinétique élevée de plusieurs dizaines ou centaines d'électron-volts (eV). Comme dans un jeu de billard, les particules d'argon font tomber les atomes de la cible de pulvérisation de la surface. Cela élimine lentement le matériau de revêtement. Les atomes libérés de la cible volent à travers la chambre à vide vers les substrats opposés, où ils se déposent sous la forme d'une couche mince (semblable à un miroir de salle de bain embué par la vapeur d'eau après une douche).

Cibles de borure pour des matériaux de revêtement améliorés

Dans le cadre d’un laboratoire Christian Doppler, Plansee a mené des recherches sur des matériaux de revêtement améliorés avec Oerlikon Surface Solutions AG et l’Institute of Materials Science and Technology de l'Université technologique de Vienne.

Le résultat : revêtements de W1-xTaxB2 . L'ajout jusqu'à 26 % de tantale à la structure cristalline α privilégiée de WB2 augmente la stabilité thermique de 800 °C à 1 400 °C. L'équipe de recherche a pu développer théoriquement et expérimentalement un nouveau type de tantale et a pu prouver théoriquement et expérimentalement que cet effet est basé sur une stabilisation de la structure cristalline par des lacunes. La publication prouve que l'ajout de tantale n'influence pas négativement la très haute résistance à la fracture de l'α-WB2 . Cet aspect est fondamental, car la plupart des diborures n’ont pas encore pu trouver leur place dans les applications en raison de leur fragilité.

Autres produits pour les technologies de revêtements

Nous proposons des matériaux de fixation adaptés comme des films de graphite, des vis, des rondelles et des boulons. Consultez également nos pages produits pour découvrir d’autres matériaux :