Dispositifs de chargement pour les fours à haute température

Nos supports de charge en métaux réfractaires conservent leur forme même à haute température. Ils sont plus solides que les produits en graphite et, contrairement au graphite, ils sont très purs et donc particulièrement bien adaptés aux procédés sous vide poussé. En fonction de vos exigences mécaniques spécifiques, nous sélectionnons les matériaux adéquats, tels que le ML ou le TZM, et vous proposons des conceptions sur mesure, spécifiques au produit.

Vos bénéfices en bref :

Conception optimisée

Solutions sur mesure

Dimensions stables

Résistance élevée au fluage

En utilisant des méthodes de simulation et de calcul, notre équipe développe également la conception optimale pour votre application et sélectionne le matériau adéquat.

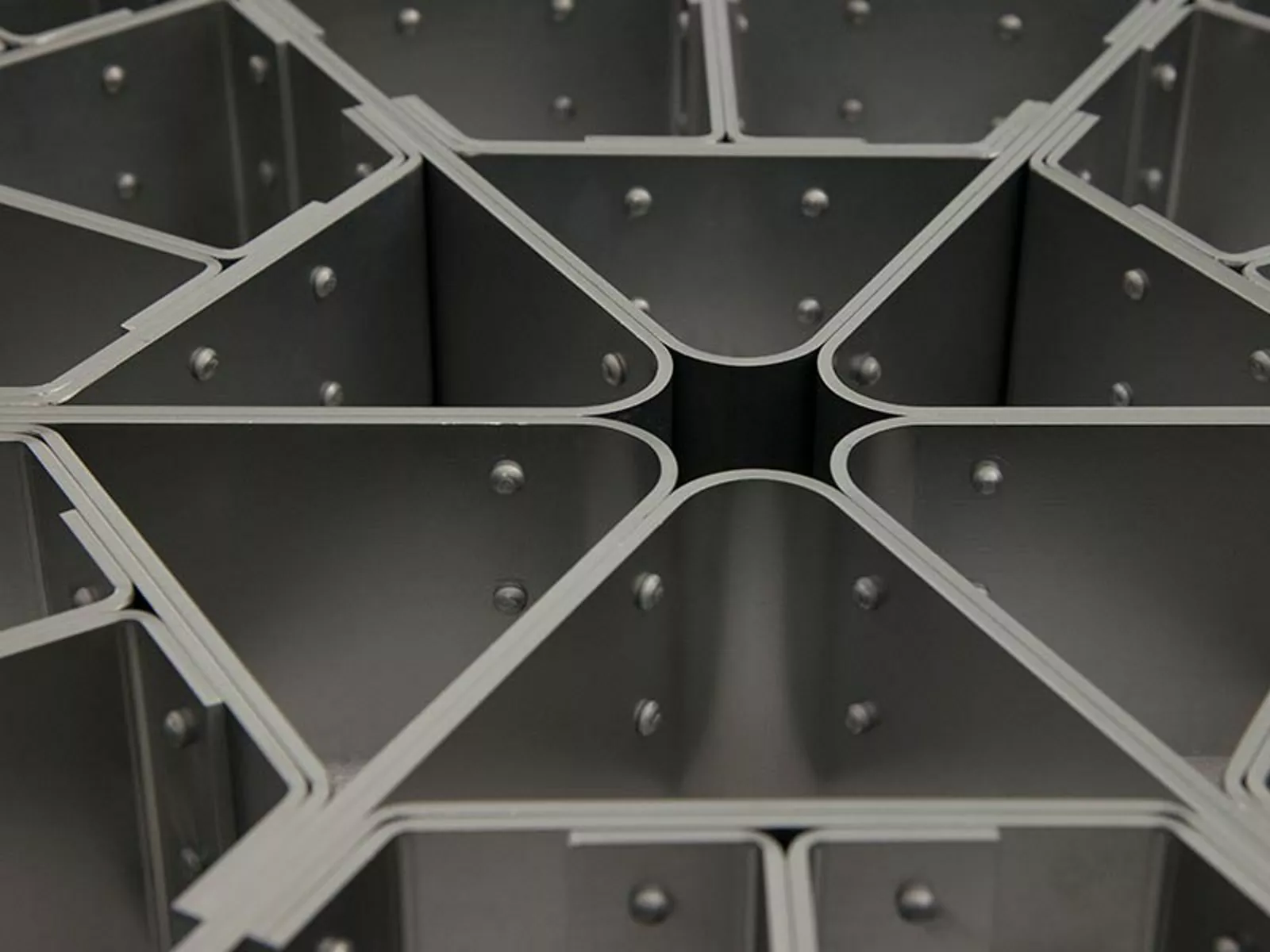

À partir de ces éléments, nous fabriquons un dispositif de charge sur mesure pour votre four :

- rails, boulons et grilles de base

- supports de charge, enfichés, vissés ou rivetés

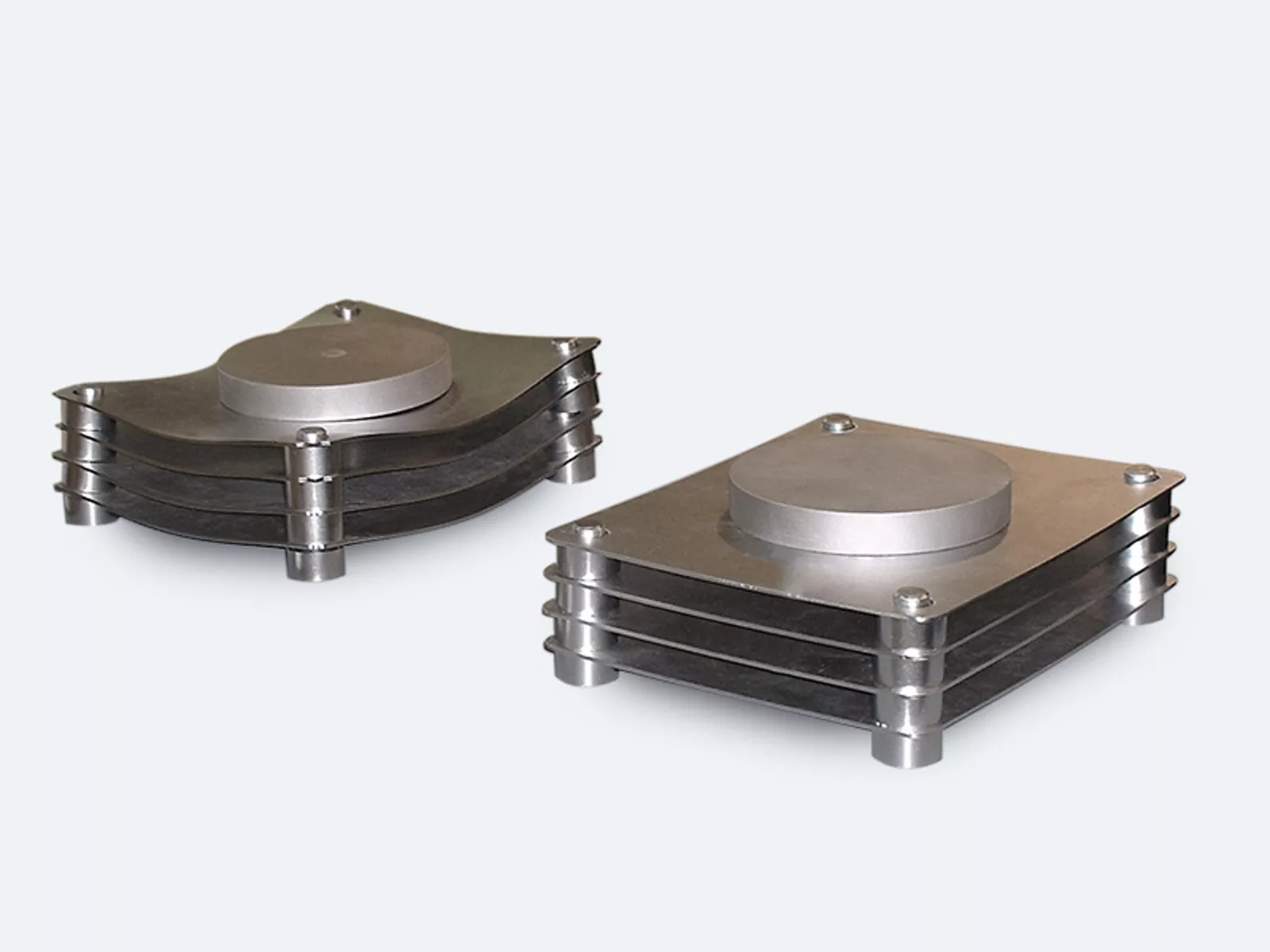

- supports de charge empilables avec espacement fixe ou variable

- Plaques de base et nacelles pour fours à passage direct

- tôles et cadres intermédiaires

Nous proposons également nos tôles de charge avec un revêtement en céramique. Elles permettent de garantir que rien n’adhère à la surface et que rien ne colle. Nous concevons nos dispositifs de charge de manière à ce qu’ils présentent une grande stabilité dimensionnelle tout en étant aussi légers que possible.

Le ML et le TZM pour une grande stabilité dimensionnelle

Outre le molybdène et le tungstène, nos dispositifs de charge sont fabriqués essentiellement en ML et TZM. Ces alliages ont une résistance au fluage dix fois supérieure à celle du molybdène pur. De plus, le ML reste ductile après une utilisation à haute température. Nos dispositifs de charge sont ainsi parfaitement préparés aux changements fréquents de température.

Vos bénéfices : Les faibles contraintes et déflexions assurent une durée de vie particulièrement longue à nos produits.

La comparaison montre clairement : Le TZM et le MLR (R = recristallisé) présentent une résistance au fluage nettement supérieure, même à haute température.

Grâce à des alliages adaptés et à des procédés de fabrication optimisés, nous pouvons influencer positivement et de manière ciblée les propriétés du molybdène. Afin d’obtenir une ductilité et une résistance au fluage particulièrement élevées, nous dopons le molybdène pur avec de petites quantités de La2O3. La microstructure stabilisée et le comportement de recristallisation modifié empêchent les composants de nos fours de devenir fragiles et de se briser prématurément.

Avantages du ML par rapport au molybdène pur :

- une température de recristallisation plus élevée

- une structure à grains étirés pour une plus grande ductilité

- une résistance élevée au fluage

Lorsque les matériaux doivent être particulièrement robustes, nous renforçons la microstructure du molybdène pur avec du titane et du zirconium. Les solutions solides de Mo-Ti et les carbures de Ti-Zr assurent une résistance optimale à des températures allant jusqu’à 1 400 °C.

Avantages du TZM par rapport au molybdène pur :

- une meilleure résistance au fluage

- une température de recristallisation plus élevée

- une plus grande résistance à haute température

Que ce soit à distance ou sur place, nous sommes là pour vous

Qu’il s’agisse d’une zone thermique complète ou d’une simple pièce de rechange pour votre four existant, nous installons bien entendu nos produits sur site. Nos experts se feront également un plaisir d’effectuer les inspections, la maintenance et l’optimisation des fours existants dans vos locaux.

Si des réparations sont nécessaires, nous nous ferons un plaisir de les effectuer sur place, chez vous. Si vous le souhaitez, nos experts peuvent bien entendu vous apporter leur assistance à distance. Cela permet souvent de répondre rapidement aux questions et aux problèmes et de réduire considérablement les temps d’arrêt.

Autres produits pour les processus à haute température

Que ce soit pour les fours de recuit et les processus de soudage, les systèmes de revêtement, les systèmes de frittage pour l’impression 3D, les fours MIM, les fours de frittage, les processus HIP ou la croissance de cristaux, nos produits en molybdène, tungstène, tantale et niobium résistent aux températures les plus élevées :

Vous n’avez pas encore trouvé votre produit ? Contactez-nous et nous nous ferons un plaisir de trouver une solution personnalisée pour votre application spécifique.