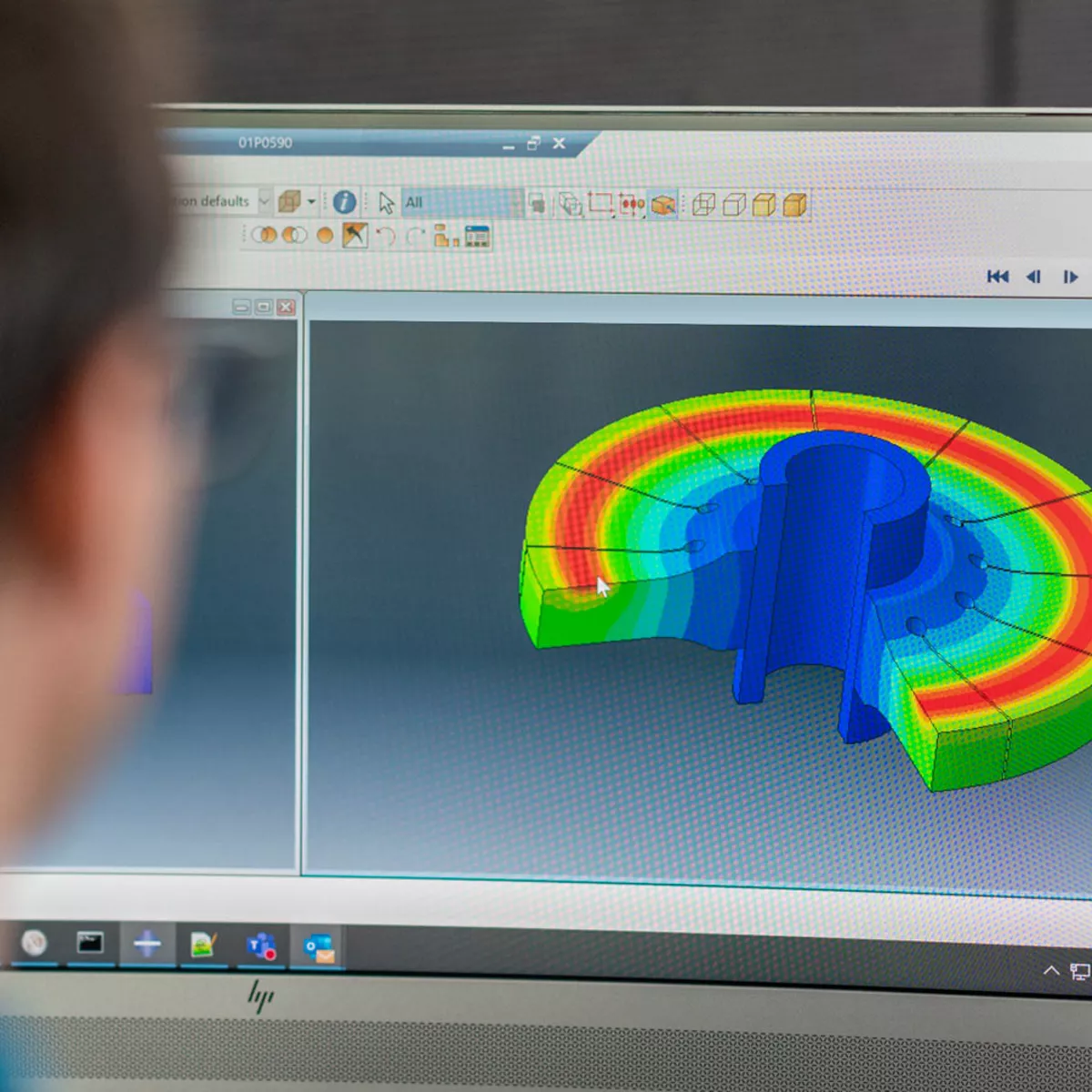

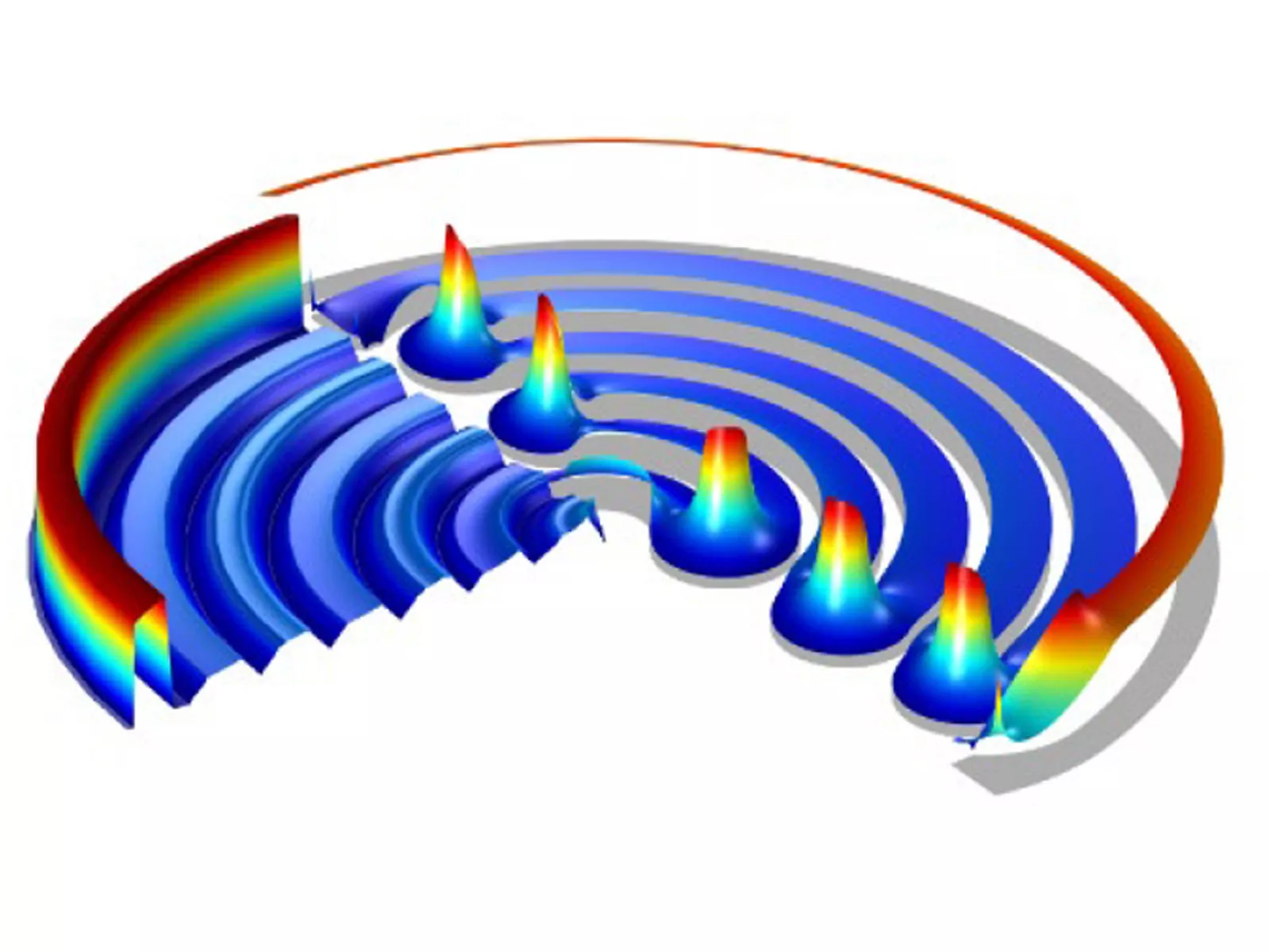

Unser fundiertes Werkstoffwissen ist die Basis unserer täglichen Arbeit. Kontinuierlich entwickeln unsere Experten die Eigenschaften von Molybdän, Wolfram, Tantal und Wolfram-Verbundwerkstoffen weiter, um die Leistungsgrenzen noch weiter nach oben zu verschieben. Wir kennen das Verhalten und die Leistungsfähigkeit der Werkstoffe ganz genau und können so selbst hochkomplexe Produkte herstellen. Über 100 Forschungs- und Entwicklungsexperten arbeiten an unseren Standorten in Österreich, Deutschland, Frankreich und China täglich daran, das Verhalten unserer Werkstoffe in Herstellungs- und Anwendungsprozessen zu optimieren. Sie untersuchen das mechanische, chemische und physikalische Verhalten in unseren hauseigenen Laboren und testen die gewonnenen Erkenntnisse in konkreten Versuchen in der Zusammenarbeit mit Kunden. So entstehen laufend neue Produkte und Technologien.