Ya sean tubulares, redondos o rectangulares: también suministramos el cátodo a medida para su aplicación. Lo más importante en términos generales:

Cátodos de pulverización de aluminio-cromo

Nuestros cátodos de aluminio-cromo proporcionan recubrimientos de nitruro aún más duros y resistentes a la oxidación para brocas, fresas, plaquitas y otras herramientas. Gracias a la elevada dureza en caliente y a la resistencia a la oxidación de los recubrimientos de aluminio-cromo, es posible conseguir velocidades de avance más rápidas, un mayor rendimiento de corte y mayores volúmenes de viruta. Incluso una milésima de milímetro de nuestros materiales protege de forma fiable su herramienta contra el desgaste, incluso a altas temperaturas, y prolonga así su vida útil.

Las ventajas de nuestros cátodos en términos generales:

Alta ductilidad

Excelente conductividad térmica

Microestructura óptima y homogénea

Los materiales más puros

Fabricación según sus necesidades específicas

| Contenido de aluminio / cromo [% de at.] | 70 / 30 | 50 / 50 |

| Pureza [%] | 99,7 | 99,7 |

| Densidad garantizada [g/cm3] | 3,68 | 4,50 |

| Tamaño de grano estándar / Grano fino [µm] | 100 / 50 | 100 / 50 |

Calidad en la que puede confiar

Su alta ductilidad garantiza una larga vida útil

En el proceso de recubrimiento, nuestros cátodos de pulverización y los cátodos de arco tienen mucho que soportar. Se ejercen fuerzas de hasta una tonelada sobre el material en el borde del cátodo. Mientras que los materiales frágiles se rompen, nuestro material es especialmente dúctil gracias al aluminio. Para garantizar una alta ductilidad en los cátodos de aluminio-cromo, mezclamos nuestro polvo de aluminio-cromo con especial cuidado y luego lo comprimimos por transformación. Como resultado, la microestructura de nuestros materiales es mucho más homogénea y fina que la de los materiales producidos por la metalurgia de fusión. La ventaja de los cátodos pulvimetalúrgicos: son especialmente resistentes a la rotura y duran mucho tiempo.

La excelente conductividad térmica garantiza capas lisas

En el proceso de recubrimiento, nuestros cátodos se exponen a altas temperaturas. Pero nuestros materiales pueden soportar condiciones extremas sin problemas. Debido al contenido de aluminio y a la alta densidad del material, nuestros cátodos conducen el calor especialmente bien y lo transfieren sin esfuerzo a una placa de cobre situada detrás. Debido al contenido de aluminio y a la alta densidad del material, nuestros cátodos conducen el calor especialmente bien y lo transfieren sin esfuerzo a una placa de cobre situada detrás.

Una microestructura óptima para conseguir una capa perfecta

¿Polvo de metal grueso o fino? ¿Forja, HIP u otros métodos de transformación axial? Para garantizar un recubrimiento especialmente suave y fino, variamos y combinamos nuestros procesos de fabricación. Al hacerlo, tenemos siempre un objetivo en mente: la microestructura óptima de nuestros cátodos. Esto significa que se forman muchas menos gotas en su producto durante el recubrimiento. El resultado: capas especialmente suaves.

Oerlikon Balzers también confía en los cátodos de Plansee. El fabricante líder de recubrimientos para herramientas y componentes confía plenamente en los recubrimientos de nitruro de aluminio-cromo, ya que tienen un rendimiento superior a la media y ofrecen un gran abanico de aplicaciones.

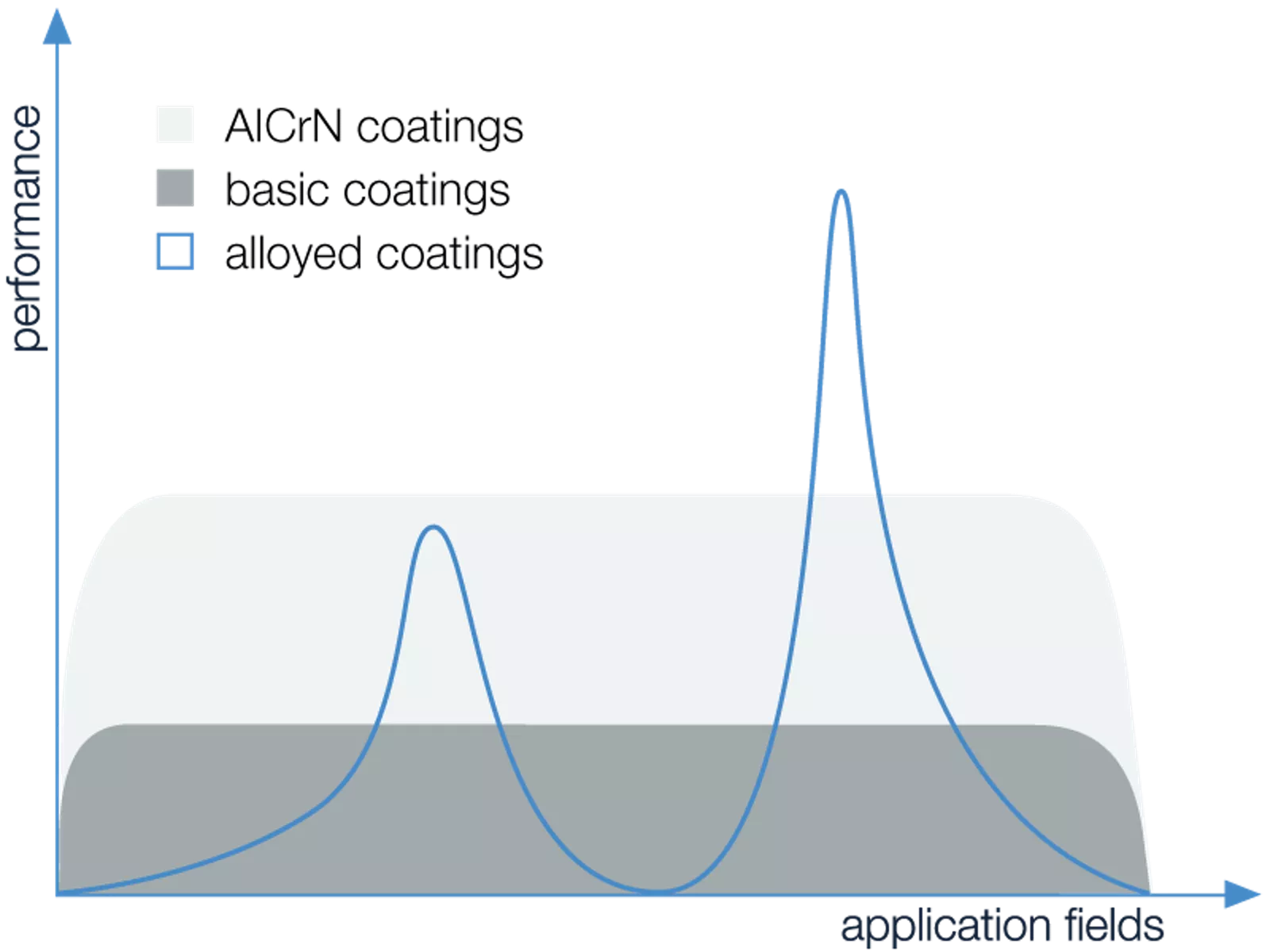

Los recubrimientos estándar (en el diagrama "basic coatings") hechos de TiN o TiAlN tienen una gama muy amplia de aplicaciones con un buen rendimiento medio. Con los recubrimientos de AlCrN, nuestros clientes ya están consiguiendo un mayor rendimiento en una gama igualmente amplia de aplicaciones. Para una mayor optimización en aplicaciones especiales, el rendimiento del recubrimientos puede mejorarse significativamente al introducir elementos adicionales en los cátodos de TiAl o AlCr ("alloyed coatings").

Puede utilizarse para los siguientes procedimientos de recubrimiento

Nuestros materiales se aplican mediante la pulverización catódica por magnetrón reactiva o la deposición por arco catódico.

- Pulverización catódica por magnetrón reactiva

Las capas de materiales duros y decorativas a base de aluminio, titanio, circonio, cromo y cerámica se aplican (pulverización) a herramientas, componentes y otros productos mediante la pulverización catódica por magnetrón reactiva.

En una cámara de vacío, el material de recubrimiento se coloca como cátodo de pulverización frente al producto a recubrir. La cámara se llena de gas de argón y se aplica una tensión de varios cientos de voltios. Esto enciende un plasma de partículas de argón con carga positiva (iones de argón) y electrones libres. Los iones de argón cargados positivamente son acelerados hacia el cátodo cargado negativamente. Allí, impactan en la superficie del cátodo con una alta energía cinética de hasta varios cientos de electronvoltios (eV). Esto hace que las partículas de argón expulsen los átomos del cátodo de pulverización de la superficie. En este momento, se aplica un potencial entre la cámara de vacío y el sustrato. Esto acelera las partículas del compuesto duro en dirección a la pieza a recubrir. Allí reaccionan con un gas reactivo introducido (nitrógeno, carbono u oxígeno) y se depositan como una fina capa de material duro de nitruro, carburo u óxido en la pieza.

- Deposición por arco catódico

Las capas de materiales duros a base de aluminio, titanio, circonio y cromo se aplican a las herramientas mediante deposición por arco catódico (proceso de arco). En este proceso de recubrimiento al vacío, el material de partida se presenta en forma de cátodo de arco.

En una cámara de vacío, se aplica una tensión de varios cientos de voltios entre un ánodo y el cátodo del arco cargado positivamente. Esto crea un arco eléctrico. Se mueve hacia arriba y hacia abajo en el cátodo de arco, fundiendo o vaporizando pequeñas cantidades de material en el proceso. Los iones metálicos con carga positiva se forman a partir de aproximadamente el 90 % de las partículas catódicas vaporizadas. En este momento, se aplica una tensión de polarización entre la cámara de vacío y el sustrato. Esto acelera los iones metálicos en dirección a la pieza a recubrir. Allí reaccionan con un gas reactivo introducido (nitrógeno, hidrocarburos u oxígeno) y se depositan como una fina capa de material duro de nitruro, carburo u óxido en la pieza.

Nuestros conocimientos para sus cátodos de pulverización y cátodos de arco individuales

¿Busca la capa óptima? Confíe en nuestras décadas de experiencia y en nuestra amplia base de datos de composiciones químicas y procesos de fabricación. Nuestro equipo está desarrollando constantemente nuestros cátodos de pulverización y cátodos de arco, mejorando las siguientes propiedades del material:

- Tamaño de grano y microestructura

- Ductilidad

- Dureza del material

- Resistencia a la oxidación

- Coeficiente de rozamiento

- Resistencia térmica

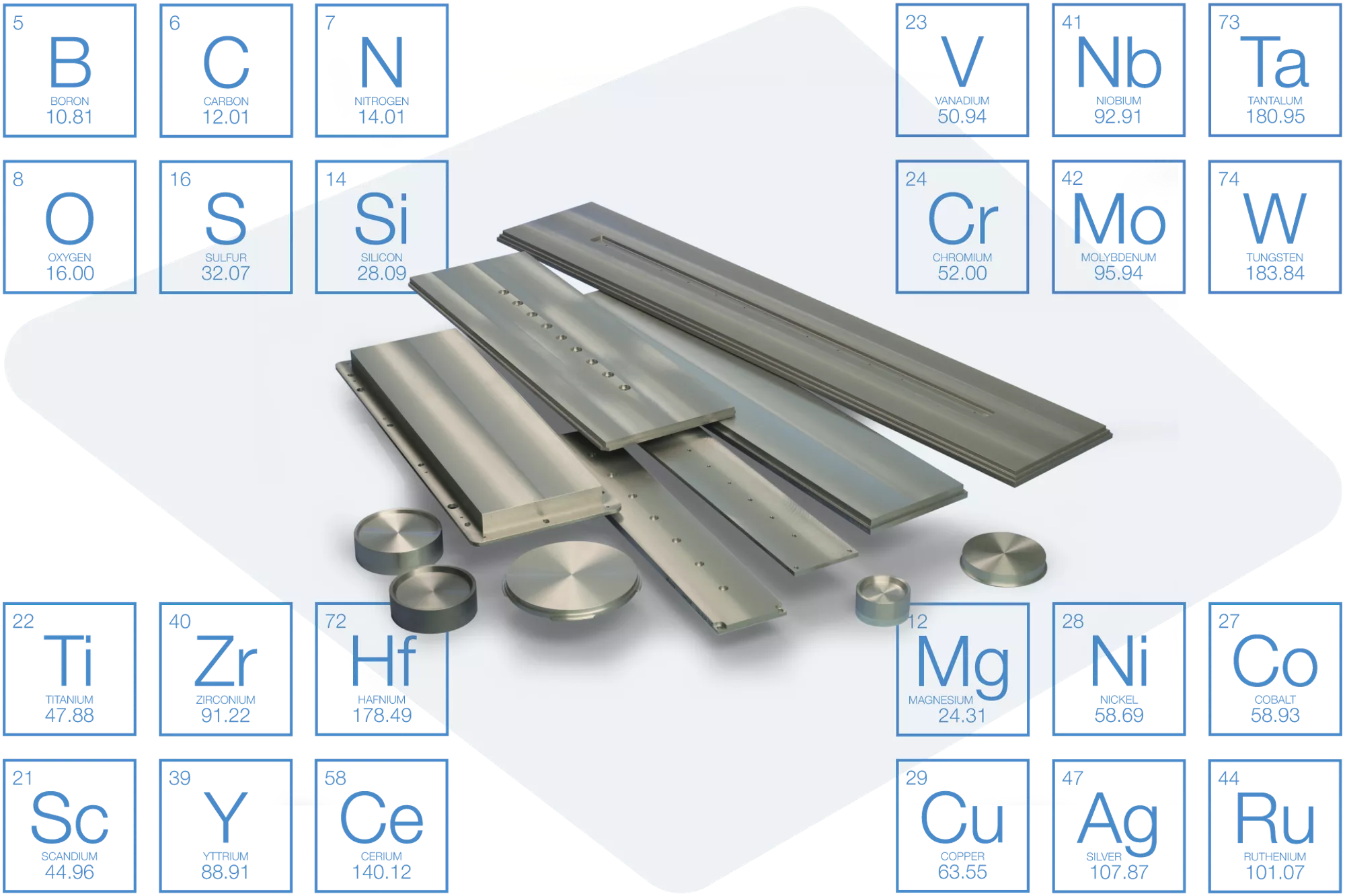

Perfeccionamos nuestra mezcla de aluminio y cromo con otros elementos según sus necesidades. ¡Consúltenos!

Por ejemplo, los recubrimientos a base de aluminio-cromo se vuelven aún más resistentes al desgaste añadiendo pequeñas cantidades de hierro. Esto hace que las herramientas recubiertas sean aún más fuertes y duraderas.

En la publicación "Role of droplets and iron on the phase formation of arc evaporated Al-Cr-oxide coatings" (el papel de las gotas y el hierro en la formación de fases de los recubrimientos de óxido de aluminio-cromo mediante deposición por arco catódico) se pueden consultar los resultados científicos detallados sobre los recubrimientos de protección contra el desgaste fabricados con óxidos de aluminio-cromo. El trabajo de investigación ha sido publicado por la Universidad Técnica de Viena, en colaboración con el equipo de investigación de Plansee.

Otros productos para la técnica de recubrimiento

Pruebe también nuestros cátodos con base de aluminio y cátodos con disipadores térmicos integrados. Convencen con una conductividad térmica aún mayor y son más estables en el borde del cátodo. Nuestros disipadores térmicos de aluminio están directamente conectados al material del cátodo.

Visite también las páginas de los productos de nuestros cátodos con otros materiales: