Suministramos cátodos rotatorios, redondos o planos de cromo. Están disponibles en los niveles de calidad Alta Pureza (HP) y Ultra Alta Pureza (UHP).

Lo más importante en términos generales:

Como capas de material duro, el cromo (Cr) y el nitruro de cromo (CrN) protegen de forma óptima los componentes del motor, como los segmentos del pistón, contra el rápido desgaste y prolongan así la vida útil de los componentes importantes. En otros componentes, como los taqués, el cromo se utiliza como capa adhesiva para el recubrimiento DLC (Diamond Like Carbon). Además, nuestro cromo hace que los relojes, los artículos electrónicos, los elementos de maniobra y muchos otros productos brillen maravillosamente como capa decorativa.

Diseño optimizado

Posibilidad de unión

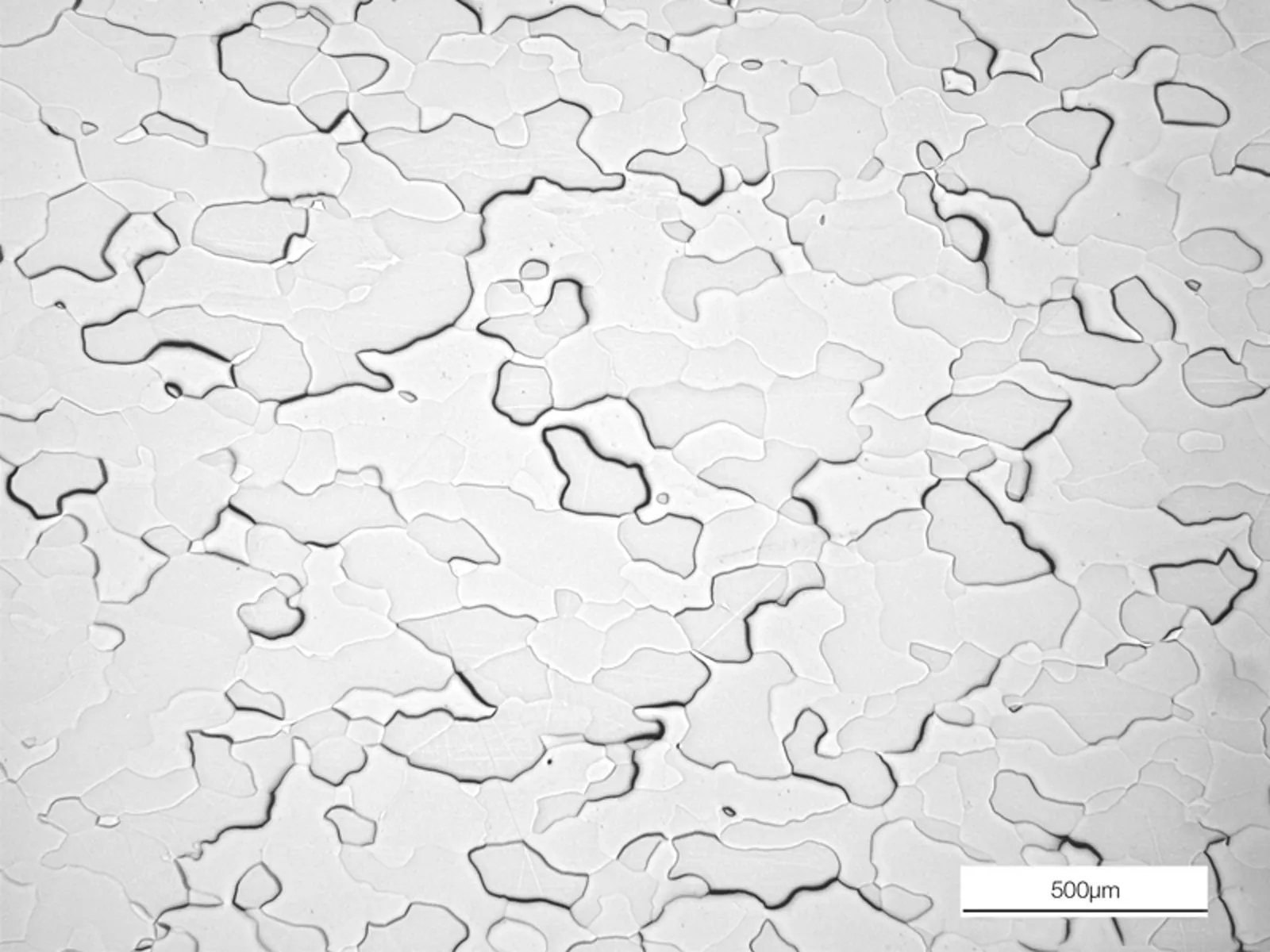

Microestructura óptima y homogénea

Los materiales más puros

Suministramos cátodos rotatorios, redondos o planos de cromo. Están disponibles en los niveles de calidad Alta Pureza (HP) y Ultra Alta Pureza (UHP).

Lo más importante en términos generales:

| Cromo | UHP | HP | |

| Pureza metálica [%] | 99,95 | 99,8 | |

| Impurezas metálicas [μg/g] | Fe Si Otro |

300 100 150 |

1500 500 400 |

| Impurezas no metálicas [μg/g] | O N C |

300 200 100 |

1000 200 300 |

| Densidad garantizada [g/cm3] | 7,12 | 7,12 | |

| Tamaño de grano [µm] | 100 | 100 | |

| Conductividad térmica [W/(m·K)] | máx. 250 | máx. 150 | |

| Coeficiente de expansión térmica [1/K] | 7 · 10-6 | 7 · 10-6 | |

Cuanto más puro sea el material de recubrimiento, mejor será la calidad de la capa de material duro. Utilizamos solo el polvo más puro desde el principio, al mezclarlo en nuestras propias instalaciones para garantizar la máxima pureza del material. Supervisamos cada paso (desde el polvo hasta el producto acabado) y le garantizamos que solo salen de nuestra fábrica cátodos con la densidad, la pureza y una microestructura homogénea específicamente garantizadas.

Como fabricante líder de cátodos, tenemos todo en nuestras manos. Desde la mezcla y el prensado del polvo de metal hasta el conformado, el mecanizado y el pegado de nuestros cátodos: el desarrollo de nuevos materiales para optimizar los procesos de recubrimiento y las capas incluidas. Por supuesto, comprobamos la calidad de nuestros cátodos con los métodos de medición más modernos.

Una cosa sabemos con certeza: en el proceso de recubrimiento de PVD, todo tiene que encajar. Solo la combinación perfecta de cátodos de pulverización y cátodos de arco de alta calidad, así como los parámetros del proceso, producirán la capa que satisfaga exactamente sus requisitos. De este modo, se crean constantemente nuevos materiales de recubrimiento en colaboración con nuestros clientes y numerosos institutos de desarrollo.

Los recubrimientos decorativos de cromo se aplican mediante el proceso de pulverización catódica por magnetrón. Los recubrimientos de protección contra el desgaste y los adhesivos también pueden producirse mediante deposición por arco catódico.

Mediante la pulverización catódica por magnetrón, se aplican capas finas de molibdeno. En este proceso de recubrimiento al vacío, el material de partida se presenta en forma de cátodo de pulverización.

El plasma se enciende en una cámara de vacío aplicando una tensión de varios cientos de voltios y dejando entrar gas de argón. Este plasma está formado por argón puro, partículas de argón con carga positiva (iones de argón) y electrones libres. Los iones de argón cargados positivamente son acelerados hacia el cátodo cargado negativamente por un campo eléctrico. Allí, impactan en la superficie del cátodo con una alta energía cinética de hasta varios cientos de electronvoltios (eV). Al igual que en el billar, las partículas de argón expulsan los átomos del cátodo de pulverización de la superficie. De este modo, el material de recubrimiento se elimina lentamente. Los átomos liberados del cátodo vuelan a través de la cámara de vacío hacia los sustratos opuestos, donde se depositan en forma de una fina capa (similar al espejo del baño cuando se empaña por el vapor de agua durante una ducha).

Las capas de materiales duros a base de aluminio, titanio, circonio y cromo se aplican a las herramientas mediante deposición por arco catódico (proceso de arco). En este proceso de recubrimiento al vacío, el material de partida se presenta en forma de cátodo de arco.

En una cámara de vacío, se aplica una tensión de varios cientos de voltios entre un ánodo y el cátodo del arco cargado positivamente. Esto crea un arco eléctrico. Se mueve hacia arriba y hacia abajo en el cátodo de arco, fundiendo o vaporizando pequeñas cantidades de material en el proceso. Los iones metálicos con carga positiva se forman a partir de aproximadamente el 90 % de las partículas catódicas vaporizadas. En este momento, se aplica una tensión de polarización entre la cámara de vacío y el sustrato. Esto acelera los iones metálicos en dirección a la pieza a recubrir. Allí reaccionan con un gas reactivo introducido (nitrógeno, hidrocarburos u oxígeno) y se depositan como una fina capa de material duro de nitruro, carburo u óxido en la pieza.

¿Busca la capa óptima? Confíe en nuestras décadas de experiencia y en nuestra amplia base de datos de composiciones químicas y procesos de fabricación. Nuestro equipo está desarrollando constantemente nuestros cátodos de pulverización y cátodos de arco, mejorando las siguientes propiedades del material:

Perfeccionamos nuestra mezcla de cromo con otros elementos según sus necesidades. ¡Consúltenos!

También podemos suministrar materiales de fijación adecuados, como láminas de grafito, tornillos, arandelas y pernos, así como adherir su cátodo a placas de soporte de molibdeno o cobre. Hacen que nuestros cátodos sean más estables e irrompibles. Solemos utilizar indio como soldadura. Dependiendo de la aplicación, también contamos con la equipación para otros materiales.