Nuestros cátodos están disponibles en stock en las siguientes composiciones de materiales y en varias dimensiones:

- TiSi 85 / 15 %

- TiSi 80 / 20 %

- TiSi 75 / 25 %

Lo más importante en términos generales:

Como capa de material duro de nitruro, el titanio y el silicio (TiSi) forman un equipo ideal. El silicio garantiza una alta resistencia a la oxidación, mientras que el titanio proporciona la dureza especial. Ambos elementos en combinación son resistentes al desgaste hasta temperaturas muy altas.

Las herramientas recubiertas de TiSiN son muy resistentes al desgaste y permiten alcanzar altas velocidades de corte. Incluso el mecanizado sin refrigerante no supone ningún problema. Incluso los materiales más resistentes, como las aleaciones con base de níquel y los materiales de titanio, pueden mecanizarse sin esfuerzo con herramientas recubiertas de nitruro de titanio-silicio.

Alta ductilidad

Excelente conductividad térmica

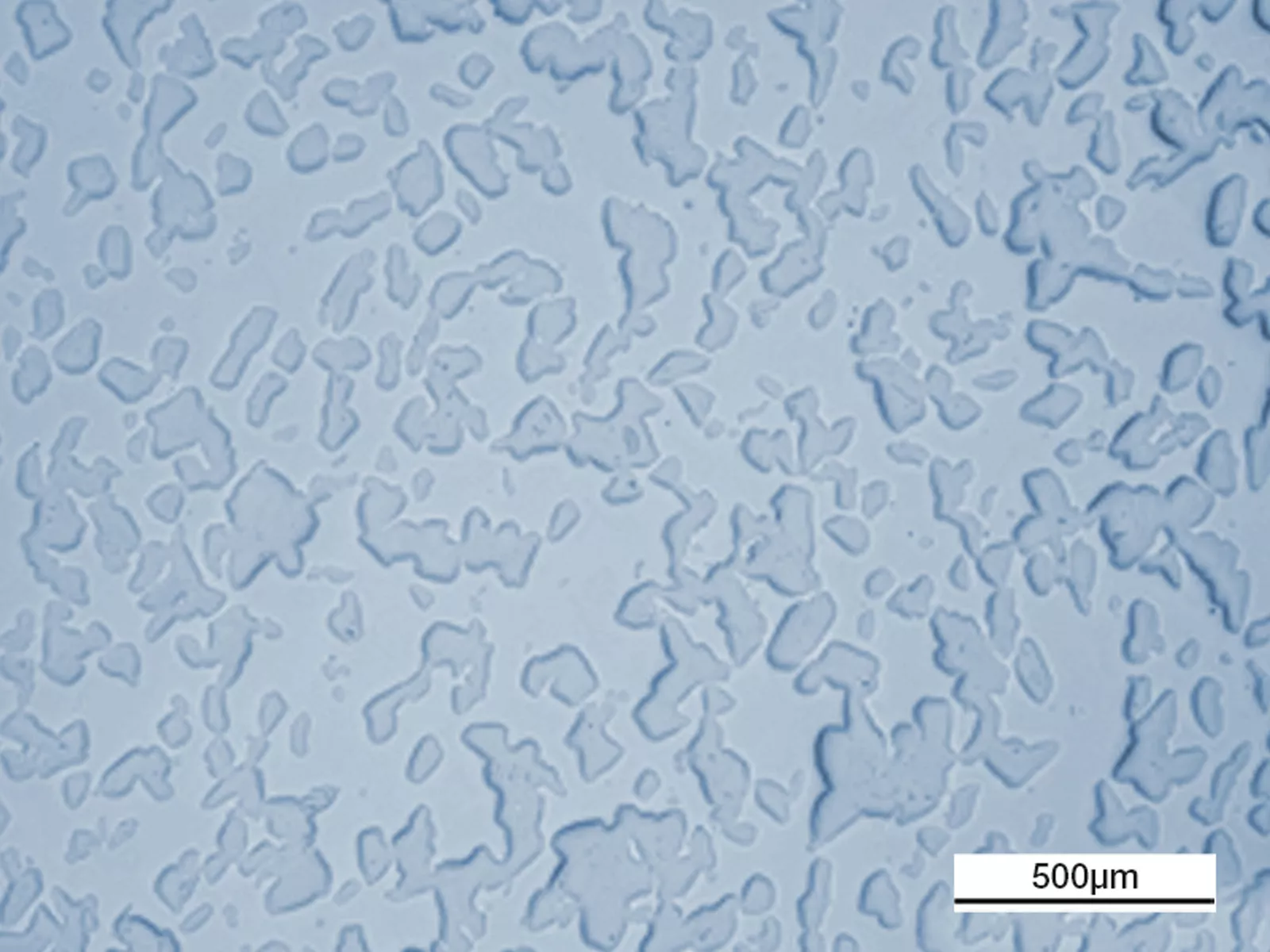

Microestructura óptima y homogénea

Los materiales más puros

Nuestros cátodos están disponibles en stock en las siguientes composiciones de materiales y en varias dimensiones:

Lo más importante en términos generales:

| Contenido de titanio/silicio [% de at.] | 85 / 15 | 80 / 20 | 75 / 25 |

| Pureza [%] | 99,8 | 99,8 | 99,8 |

| Densidad garantizada [g/cm3] | 4,40 | 4,37 | 4,35 |

| Tamaño de grano [µm] | 100 | 100 | 100 |

Como mezclamos los polvos con especial cuidado, la microestructura de nuestros materiales es mucho más homogénea y fina en comparación con la producción metalúrgica por fusión. Esto significa que se forman muchas menos gotas en su producto durante el recubrimiento. El resultado: capas especialmente suaves.

En el proceso de recubrimiento, los cátodos tienen mucho que soportar. Se ejercen fuerzas de hasta una tonelada sobre el material en el borde del cátodo. Por lo tanto, con materiales frágiles, el cátodo puede romperse. Dado que en nuestro material los componentes de fase que contienen silicio están incrustados en una matriz de titanio puro, nuestros cátodos son especialmente dúctiles. Además, nuestros cátodos alcanzan una alta densidad gracias a la producción pulvimetalúrgica. El resultado: cátodos irrompibles.

Cuanto más puro sea el material de recubrimiento, mejor será la calidad de la capa de material duro. Utilizamos solo el polvo más puro desde el principio, al mezclarlo en nuestras propias instalaciones para garantizar la máxima pureza del material. Supervisamos cada paso (desde el polvo hasta el producto acabado) y le garantizamos que solo salen de nuestra fábrica cátodos con la densidad, la pureza y una microestructura homogénea específicamente garantizadas.

Como fabricante líder de cátodos, tenemos todo en nuestras manos. Desde la mezcla y el prensado del polvo de metal hasta el conformado, el mecanizado y el pegado de nuestros cátodos: el desarrollo de nuevos materiales para optimizar los procesos de recubrimiento y las capas incluidas. Por supuesto, comprobamos la calidad de nuestros cátodos con los métodos de medición más modernos.

Una cosa sabemos con certeza: en el proceso de recubrimiento de PVD, todo tiene que encajar. Solo la combinación perfecta de cátodos de pulverización y cátodos de arco de alta calidad, así como los parámetros del proceso, producirán la capa que satisfaga exactamente sus requisitos. De este modo, se crean constantemente nuevos materiales de recubrimiento en colaboración con nuestros clientes y numerosos institutos de desarrollo.

Los cristales de nitruro de titanio están incrustados en una matriz amorfa de Si3N4 y juntos forman un recubrimiento de cerámica nanocompuesto. Los recubrimientos de TiSiN se aplican a la herramienta mediante el proceso de pulverización catódica por magnetrón reactiva o deposición por arco catódico.

Las capas de materiales duros y decorativas a base de aluminio, titanio, circonio, cromo y cerámica se aplican (pulverización) a herramientas, componentes y otros productos mediante la pulverización catódica por magnetrón reactiva.

En una cámara de vacío, el material de recubrimiento se coloca como cátodo de pulverización frente al producto a recubrir. La cámara se llena de gas de argón y se aplica una tensión de varios cientos de voltios. Esto enciende un plasma de partículas de argón con carga positiva (iones de argón) y electrones libres. Los iones de argón cargados positivamente son acelerados hacia el cátodo cargado negativamente. Allí, impactan en la superficie del cátodo con una alta energía cinética de hasta varios cientos de electronvoltios (eV). Esto hace que las partículas de argón expulsen los átomos del cátodo de pulverización de la superficie. En este momento, se aplica un potencial entre la cámara de vacío y el sustrato. Esto acelera las partículas del compuesto duro en dirección a la pieza a recubrir. Allí reaccionan con un gas reactivo introducido (nitrógeno, carbono u oxígeno) y se depositan como una fina capa de material duro de nitruro, carburo u óxido en la pieza.

Las capas de materiales duros a base de aluminio, titanio, circonio y cromo se aplican a las herramientas mediante deposición por arco catódico (proceso de arco). En este proceso de recubrimiento al vacío, el material de partida se presenta en forma de cátodo de arco.

En una cámara de vacío, se aplica una tensión de varios cientos de voltios entre un ánodo y el cátodo del arco cargado positivamente. Esto crea un arco eléctrico. Se mueve hacia arriba y hacia abajo en el cátodo de arco, fundiendo o vaporizando pequeñas cantidades de material en el proceso. Los iones metálicos con carga positiva se forman a partir de aproximadamente el 90 % de las partículas catódicas vaporizadas. En este momento, se aplica una tensión de polarización entre la cámara de vacío y el sustrato. Esto acelera los iones metálicos en dirección a la pieza a recubrir. Allí reaccionan con un gas reactivo introducido (nitrógeno, hidrocarburos u oxígeno) y se depositan como una fina capa de material duro de nitruro, carburo u óxido en la pieza.

¿Busca la capa óptima? Confíe en nuestras décadas de experiencia y en nuestra amplia base de datos de composiciones químicas y procesos de fabricación.

Nuestro equipo está desarrollando constantemente nuestros cátodos de pulverización y cátodos de arco, mejorando las siguientes propiedades del material y del recubrimiento:

Según sus deseos, también perfeccionamos nuestra mezcla de titanio y silicio con otros elementos. ¡Consúltenos!

Las pruebas realizadas en el laboratorio Christian Doppler de la Universidad Tecnológica de Viena investigaron la resistencia a la rotura de los recubrimientos de Ti-Si-N producidos con cátodos especiales de Ti-TiSi2 de Plansee.

En colaboración con la empresa Oerlikon Surface Solutions AG y el Instituto de Ciencia y Tecnología de Materiales de la Universidad Tecnológica de Viena, Plansee determinó los valores cuantitativos de resistencia a la rotura de los recubrimientos de Ti-Si-N mediante experimentos micromecánicos en el microscopio electrónico de barrido. El estudio muestra la dependencia de la resistencia a la rotura de la composición de fase y la microestructura de los recubrimientos de Ti-Si-N producidos con cátodos especiales de Ti-TiSi2 de Plansee.

Los detalles de los resultados de la investigación se publicaron en el International Journal of Refractory Metals and Hard Materials con el título "Fracture toughness of Ti-Si-N thin films" (resistencia a la rotura de capas finas de Ti-Si-N).

Estaremos encantados de suministrarle materiales de fijación adecuados, como láminas de grafito, tornillos, arandelas y pernos. Visite también nuestras páginas de los productos de cátodos con otros materiales: