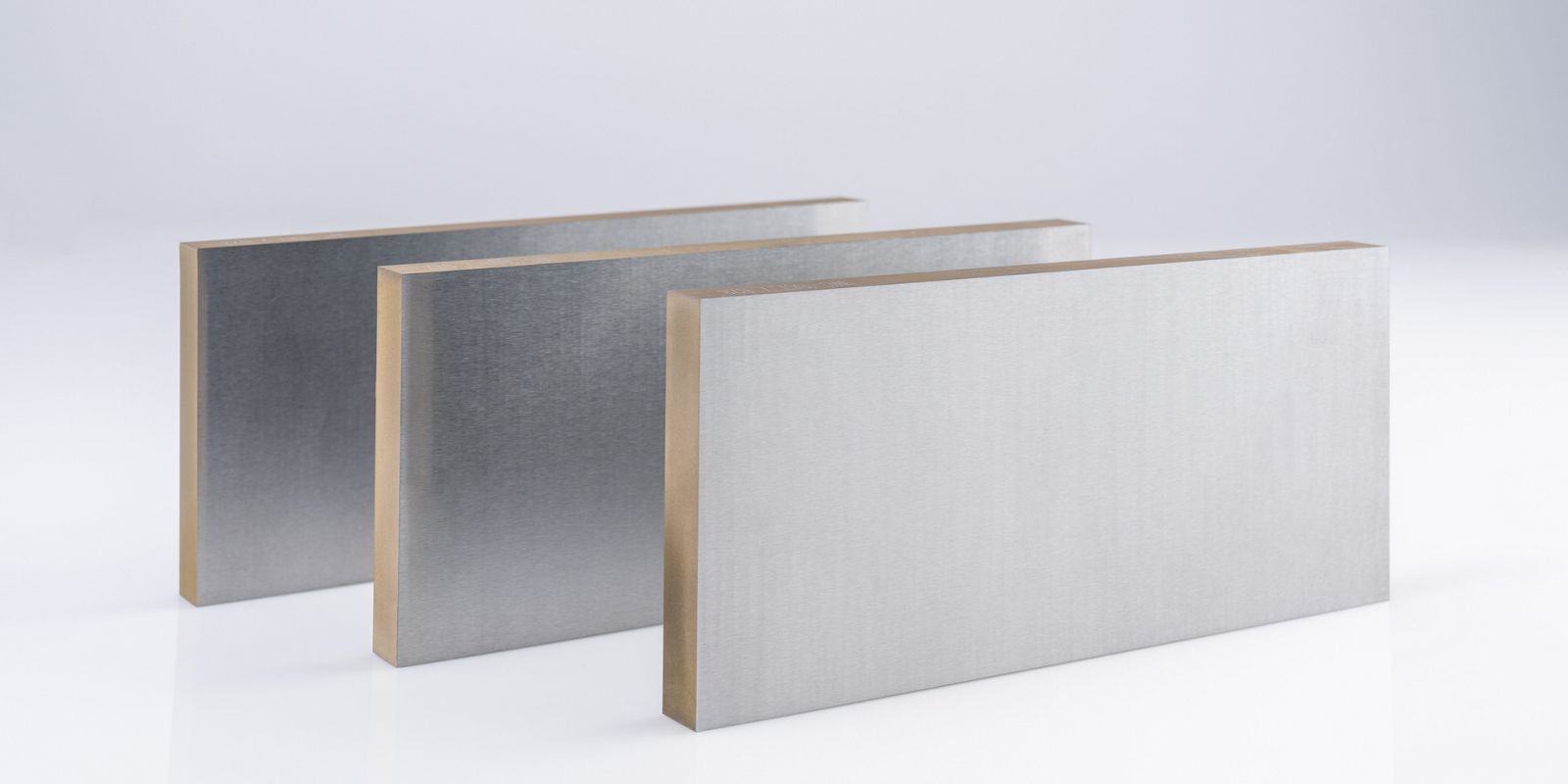

La alta densidad garantiza capas lisas

Como material cerámico, el carburo de tungsteno requiere altas temperaturas de 1900 a 2200 °C para su compactación. Por lo tanto, producimos nuestros cátodos mediante prensa en caliente y así conseguimos al menos el 99 % de la densidad teórica. Como resultado, no se desprenden partículas de polvo del cátodo durante la pulverización iónica y el recubrimiento se adhiere de forma óptima.

Una microestructura óptima para conseguir una capa perfecta

Dado que utilizamos polvo de carburo de tungsteno con el menor tamaño de grano como materia prima, la microestructura de nuestros cátodos es muy fina y homogénea. La ventaja: el material del cátodo se elimina uniformemente en el proceso de recubrimiento y su recubrimiento es más suave. Optimizando aún más la microestructura, también podemos producir cátodos de arco de carburo de tungsteno.

La excelente resistencia térmica garantiza una larga vida útil

Durante el proceso de recubrimiento, el cátodo se expone a altas temperaturas. Después de la pulverización iónica, el material se enfría rápidamente. Pueden producirse grietas o roturas en el cátodo. Gracias a su especial proceso de fabricación, nuestros cátodos son especialmente resistentes a los choques térmicos y pueden soportar innumerables ciclos de temperatura sin ningún problema.

Máxima pureza de los materiales para una mejor calidad

Cuanto más puro sea el material de recubrimiento, mejor será la calidad de la capa de material duro. Utilizamos solo el polvo más puro desde el principio, al mezclarlo en nuestras propias instalaciones para garantizar la máxima pureza del material. Supervisamos cada paso (desde el polvo hasta el producto acabado) y le garantizamos que solo salen de nuestra fábrica cátodos con la densidad, la pureza y una microestructura homogénea específicamente garantizadas.