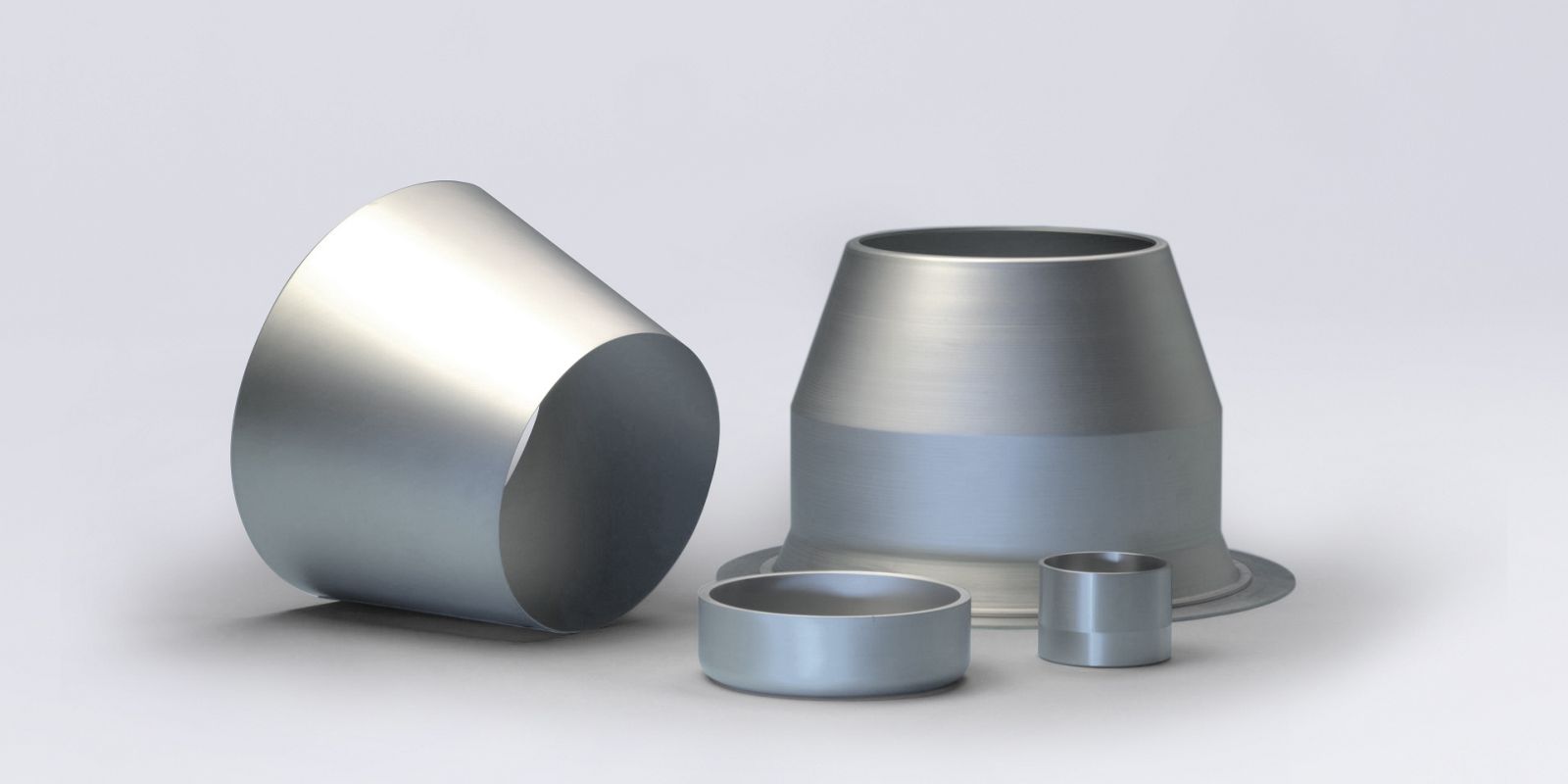

Creusets formés et pressés-frittés

La fabrication de substrats pour la technologie LED, de boîtiers de montres et de verres nécessite du saphir. Le matériau est produit au moyen de différents procédés de croissance monocristalline. Le cristal de saphir Al2O3 est fondu dans des creusets en molybdène ou en tungstène lors de la production de saphir. Ils servent de récipients de fusion et de solidification pour le monocristal. De plus, nos creusets sont également utilisés pour la fusion ou la vaporisation de divers autres matériaux à haute température.

Vos bénéfices en bref :

Pureté de matériau élevée

Pas de contamination

Épaisseur de paroi et rapport

de résistance optimisésRésistance

à la corrosion élevéeQualité de surface élevée

Les creusets en molybdène et en tungstène mis en forme prouvent leur robustesse lors du procédé HEM (Heat exchanger method). Ils sont les récipients parfaits pour la fusion et la solidification du monocristal. Nos creusets mis en forme en molybdène et en tungstène présentent des parois particulièrement minces et une excellente résistance au fluage. La pureté exceptionnelle de notre matériau empêche toute contamination du monocristal. Même les fusions de saphir très agressives ne peuvent pas endommager nos matériaux.

Creuset pressé-fritté

Nos creusets pressés-frittés sont particulièrement robustes pour le procédé Kyropoulos. Ils y sont chauffés à plus de 2 000 °C et refroidis à de multiples reprises.

Si la surface du creuset est trop rugueuse, le saphir se détache mal de sa paroi et des fissures et des défauts cristallins se forment. Le creuset est également gravement endommagé et doit être retravaillé ou remplacé précocement.

Nos creusets pressés-frittés en tungstène ont une très faible rugosité, inférieure à 0,8 µm. Le saphir peut être facilement retiré du creuset et n’endommage pas la surface du creuset. Les fabricants de saphir n’ont donc pas à retravailler la surface du creuset, opération coûteuse et chronophage. Les cycles se succèdent sans difficulté et des lingots de grande qualité sont produits. De plus, la surface lisse est moins sujette à la corrosion causée par la fonte fusion du saphir. La durée de vie des creusets réutilisables en tungstène est donc prolongée. Nos creusets en molybdène sont également disponibles avec une surface ultra-lisse.

Épaisseurs uniformes des parois et des fonds

Grâce à nos dizaines d’années d’expérience dans la métallurgie des poudres, nous produisons des creusets d’une densité et d’une pureté particulièrement élevées. Pendant le frittage, nous obtenons des épaisseurs de parois et de fonds uniformes grâce à un remplissage adéquat du moule du creuset et à une répartition de la température parfaitement adaptée. Cette uniformité est une condition préalable importante pour assurer la résistance élevée au fluage de nos creusets.

Nos creusets sont utilisés par les principaux fabricants et de nombreux clients finaux dans le monde entier qui en sont très satisfaits.

Nous produisons la matière première de nos creusets dans notre propre laminoir à chaud pour métaux réfractaires. C’est là que sont produites les plus grandes tôles de molybdène et de tungstène du monde et nous seront également équipés pour la production de très grands formats à l’avenir.

La dimension parfaite pour votre application

Nous fabriquons en grandes quantités des creusets mis en forme en molybdène et en tungstène et vous les proposons dans tous les formats courants. Des dimensions de laboratoire avec un diamètre de 10 mm et une hauteur de 5 mm aux grandes applications industrielles avec des diamètres allant jusqu’à 600 mm pour une hauteur de 800 mm. Des diamètres encore plus grands sont disponibles, mais avec une hauteur de paroi latérale inférieure.

Nous proposons nos creusets pressés-frittés avec un diamètre allant jusqu’à 1 000 mm et une hauteur allant jusqu’à 900 mm.

Autres produits pour les processus à haute température

Que ce soit pour les fours de recuit et les processus de soudage, les systèmes de revêtement, les systèmes de frittage pour l’impression 3D, les fours MIM, les fours de frittage, les processus HIP ou la croissance de cristaux, nos produits en molybdène, tungstène, tantale et niobium résistent aux températures les plus élevées :

Vous n’avez pas encore trouvé votre produit ? Contactez-nous et nous nous ferons un plaisir de trouver une solution personnalisée pour votre application spécifique.