Dispositivos de carga para hornos de altas temperatura

Nuestros soportes de carga fabricados con metales refractarios no sufren deformaciones ni siquiera a altas temperaturas. Son más resistentes que los productos de grafito y, a diferencia de estos, son extremadamente puros, por lo que son muy adecuados para procesos de alto vacío. Adaptándonos a sus requisitos mecánicos individuales, elegimos los materiales adecuados, como ML ó TZM, y le ofrecemos diseños a medida para productos específicos.

Sus ventajas en términos generales:

Diseño optimizado

Soluciones a medida

Estabilidad dimensional

Alta resistencia a la fluencia

Nuestro equipo, que utiliza un amplio abanico de métodos de simulación y de cálculo, puede desarrollar el diseño óptimo para su aplicación específica, eligiendo el material más apropiado.

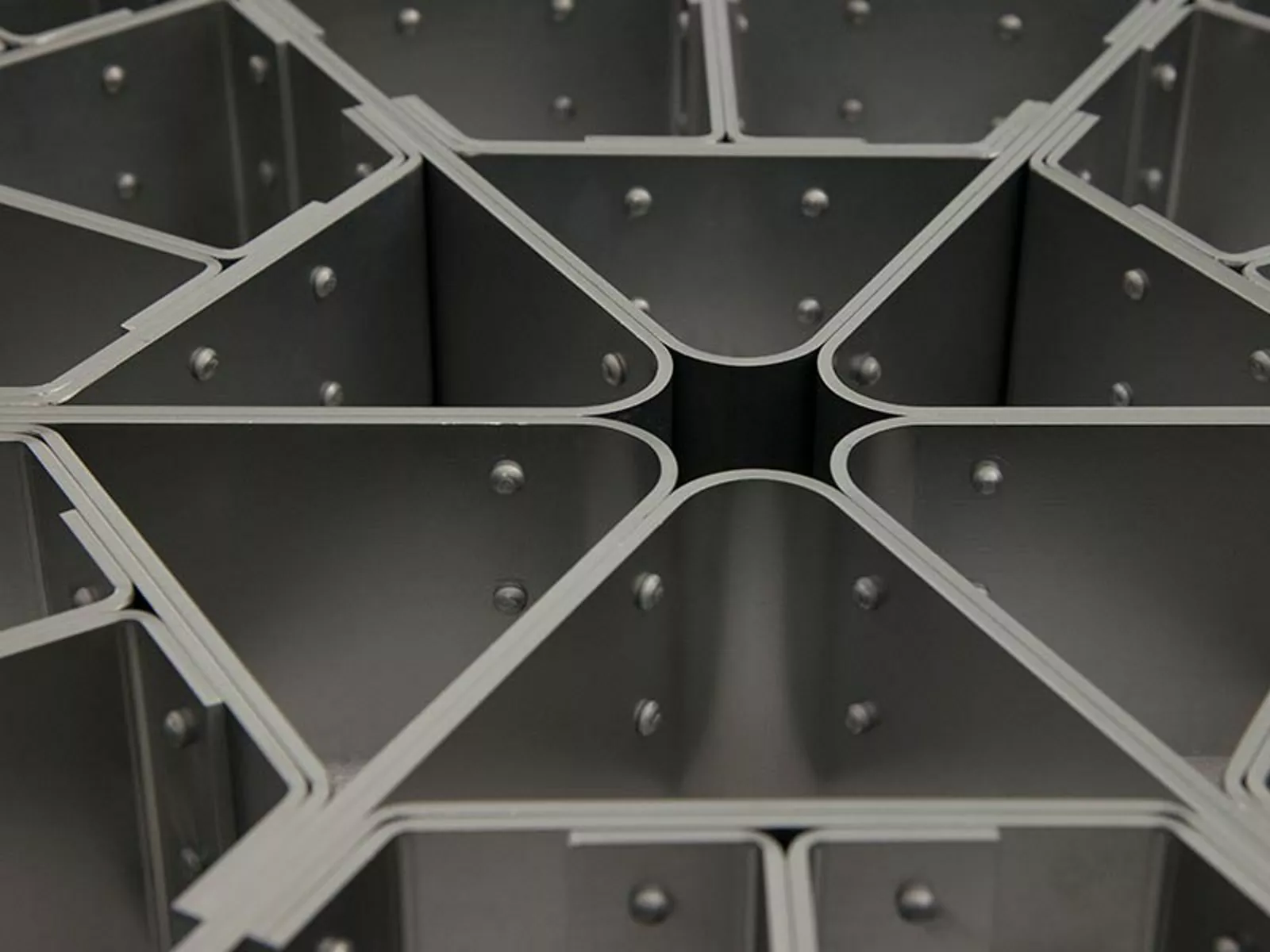

Podemos fabricar dispositivos de carga hechos a medida para su horno con los siguientes componentes:

- Componentes de hogar, tales como raíles, clavijas y tapas

- Bastidores insertables, atornillados o remachados

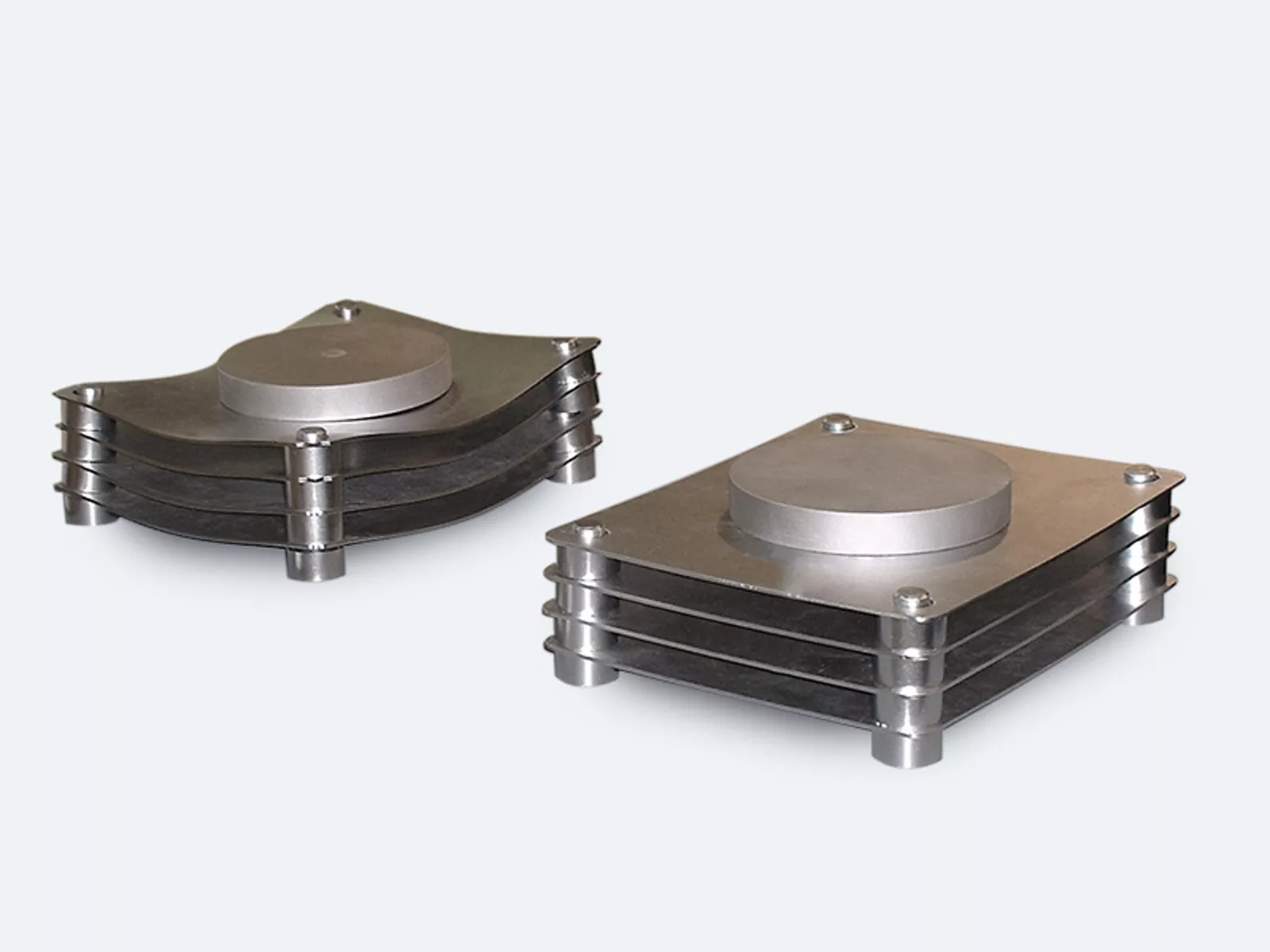

- Soportes de carga apilables con espacios fijos o variables

- Placas base y navetas para hornos de deslizamiento

- Placas intermedias y marcos

También podemos suministrar nuestras chapas de carga con recubrimientos de cerámica. Esto garantiza que no quede nada adherido en ellas, que pueda permanecer en la superficie. Diseñamos nuestros dispositivos de carga de manera que muestren un alto nivel de estabilidad dimensional junto con el peso más bajo posible.

ML y TZM para mayor estabilidad dimensional

Además de molibdeno y tungsteno utilizamos principalmente TZM y ML para nuestros dispositivos de carga. La resistencia a la fluencia de estas aleaciones es diez veces mayor que la del molibdeno puro. Además, ML es extremadamente dúctil incluso a altas temperaturas. De este modo, nuestros dispositivos de carga están perfectamente equipados para soportar cambios frecuentes entre temperaturas altas y bajas.

La ventaja: Tensiones y flexiones más bajas, que garantizan una vida útil particularmente larga en nuestros productos.

La comparación lo muestra claramente: TZM y MLR (R = recristalizado) ofrecen, incluso a altas temperaturas, una resistencia a la fluencia claramente mayor.

Con las aleaciones adecuadas y los procesos de fabricación optimizados, podemos mejorar las propiedades del molibdeno. Para conseguir una ductilidad y una resistencia a la fluencia especiales, dopamos al molibdeno puro con pequeñas cantidades de La2O3. Su estabilizada microestructura y su comportamiento de recristalización modificado evitan que nuestras piezas para hornos se vuelvan quebradizas prematuramente y se rompan.

¿Cuáles son las ventajas del ML frente al molibdeno puro?

- Temperatura de recristalización más alta

- Estructura de grano alargada para una ductilidad mejorada

- Mayor resistencia a la fluencia

Cuando los materiales tienen que ser especialmente robustos, añadimos titanio y circonio para reforzar la microestructura del molibdeno puro. La solución sólida de Mo-Ti y los carburos de Ti-Zr permiten alcanzar unas resistencias óptimas a temperaturas de hasta 1400 °C.

¿Cuáles son las ventajas del TZM frente al molibdeno puro?

- Mejor resistencia a la fluencia

- Temperatura de recristalización más alta

- Mayor estabilidad térmica

Tanto en remoto como in-situ: estamos a su disposición

No importa si necesita una pieza térmica completa o tan solo un repuesto para su horno; instalamos todos nuestros productos in-situ. Es más, nuestros expertos realizarán encantados la inspección, mantenimiento y optimización de sus hornos.

En caso de necesitar reparaciones, estaremos encantados de ocuparnos de ellas in-situ. Si lo desea, nuestros expertos pueden ofrecerle asesoramiento en remoto. Esto tiene la gran ventaja de poder aclarar dudas o problemas rápidamente, así como acortar notoriamente los tiempos de espera.

Más productos para procesos de alta temperatura

Nuestros productos de molibdeno, tungsteno, tántalo y niobio resisten las más altas temperaturas ya sea en hornos de recocido o procesos de soldadura, instalaciones de recubrimiento, de sinterización 3D, hornos MIM, hornos de sinterización, procesos HIP o crecimiento de monocristales.

¿Su producto no se encuentra todavía en la lista? Póngase en contacto con nosotros y con mucho gusto encontraremos una solución a medida para usted.