Fabricación de molibdeno mediante pulvimetalurgia

¿Qué es realmente la pulvimetalurgia? En la actualidad, como es sabido, la mayoría de los metales y aleaciones industriales, como los aceros, el aluminio y el cobre, se fabrican mediante fundición y su vertido en un molde. Sin embargo, la pulvimetalurgia omite el proceso de fundición y crea los productos compactando polvos de metal y, después, sometiéndolos a un tratamiento térmico (sinterización) por debajo de la temperatura de fusión del material. Los tres factores más importantes para la pulvimetalurgia son el polvo de metal, la compactación y la sinterización, y nosotros podemos controlarlos y optimizarlos internamente.

¿Por qué recurrimos a la pulvimetalurgia? La pulvimetalurgia permite producir materiales con un punto de fusión muy superior a los 2000 °C. El procedimiento resulta especialmente rentable incluso con cantidades de producción más reducidas. Las mezclas de polvo a medida permiten producir numerosos materiales especialmente homogéneos con propiedades específicas.

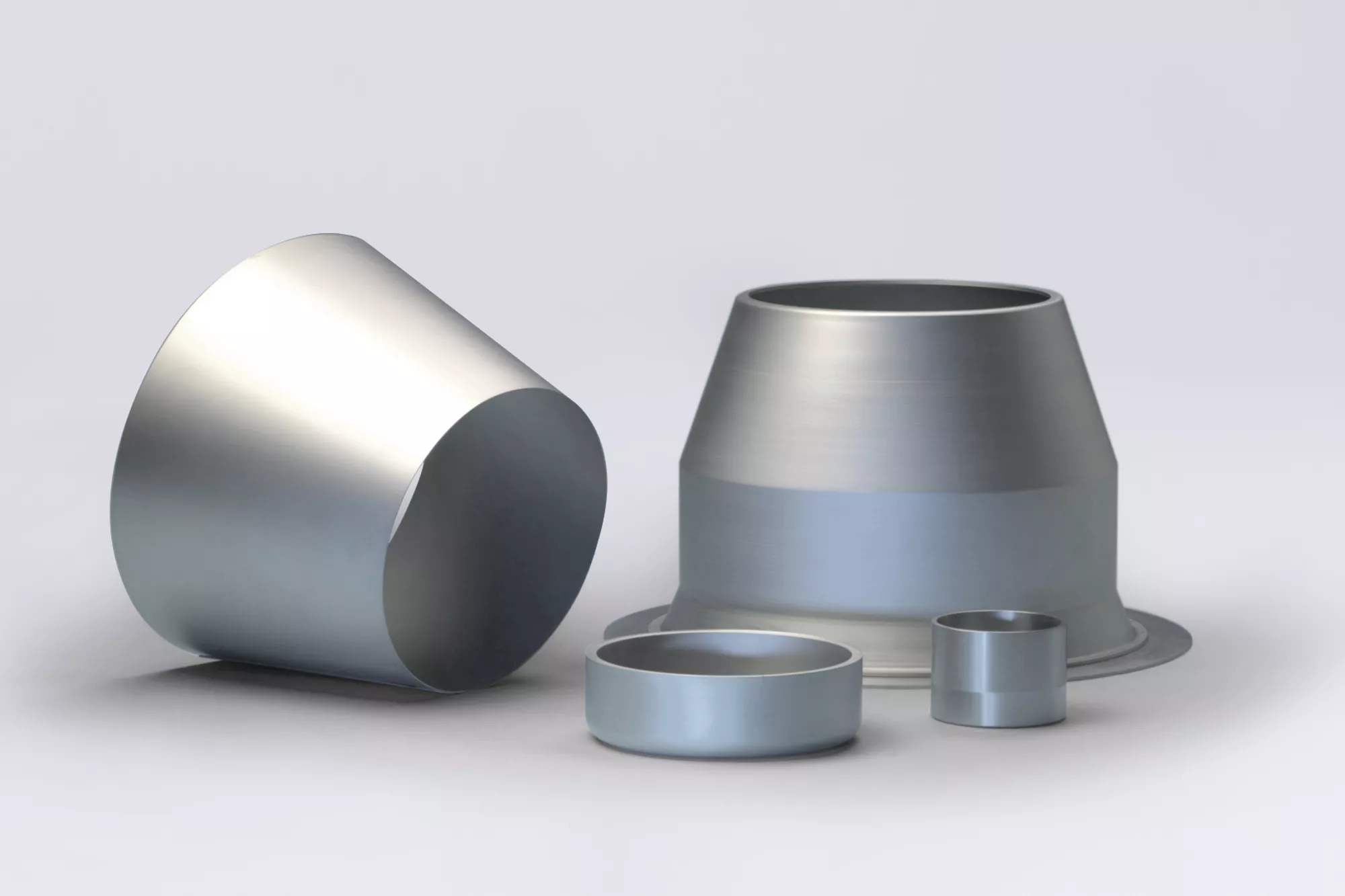

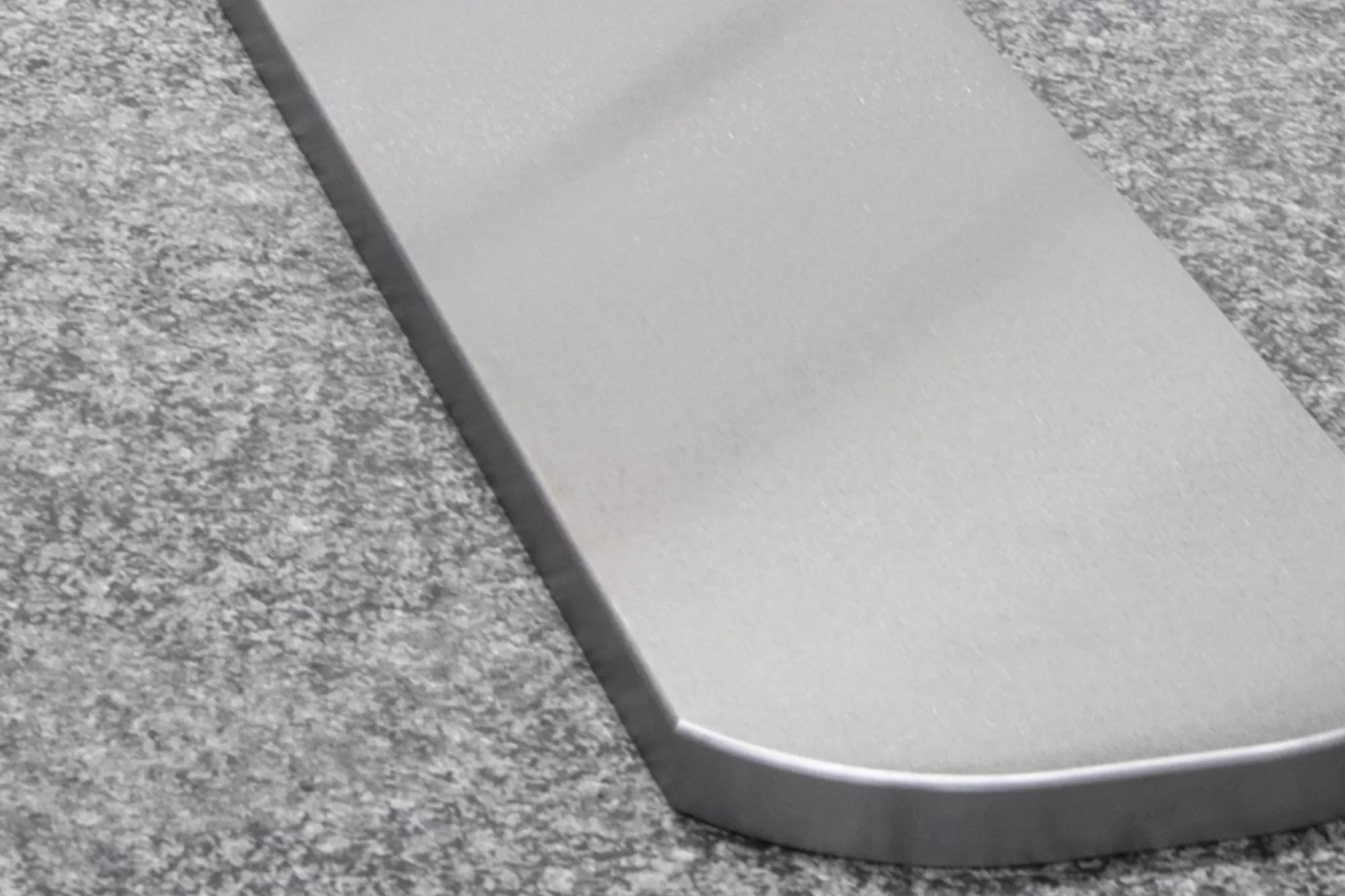

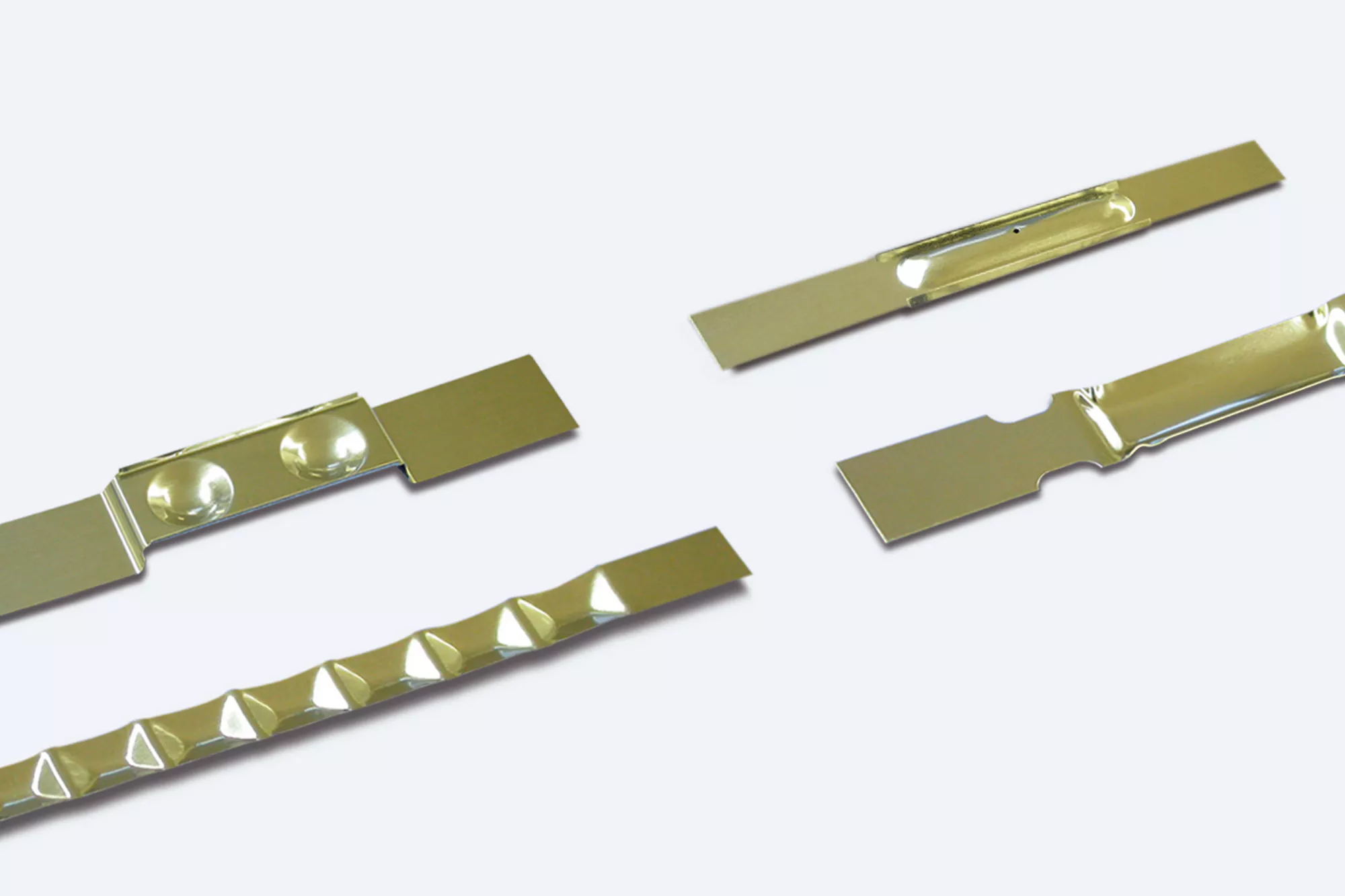

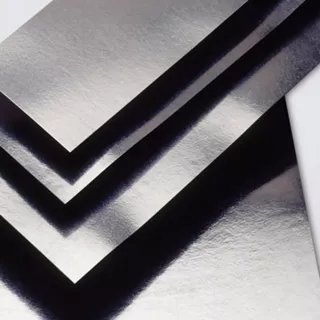

El polvo de molibdeno se mezcla con posibles elementos de aleación y después se somete, sobre todo, a un prensado isostático en frío. Durante el proceso se alcanzan presiones de hasta 2000 bar. La pieza prensada resultante (que también recibe el nombre de “comprimido no sinterizado”) se sinteriza después en hornos especiales a temperaturas de más de 2000 °C. De esta forma, el material se vuelve denso y desarrolla su microestructura. Las propiedades de nuestros materiales, que son muy especiales, como su gran estabilidad térmica y su dureza o su comportamiento de flujo, se desarrollan a través de una transformación correcta, como son, por ejemplo, el forjado, el laminado o el trefilado. Solo podemos cumplir con nuestros altos estándares de calidad y producir productos de la mayor pureza y calidad siguiendo estos pasos a la perfección.