Im Magnetronsputterverfahren (PVD-Prozess) werden aus Sputtertargets winzige Metallpartikel gelöst, die sich als Dünnfilm auf einem zu beschichtenden Material (Substrat) absetzen. Dieses Verfahren ist ein kostengünstiger und schneller Beschichtungsprozess, in dem alle Materialien höchste Qualitätskriterien erfüllen müssen.

Sputtertargets aus Molybdän

Molybdänschichten sind Hauptbestandteile von Dünnfilmtransistoren in TFT-LCD und OLED Bildschirmen. Blitzschnell steuern sie die einzelnen Pixel und sorgen damit für besonders scharfe Bilder. Darüber hinaus werden Molybdänschichten auch für andere Zwecke verwendet. Zum Beispiel als Rückkontakt in Dünnschicht-Solarzellen (CIGS, CdTe) und in Mikroelektronikkomponenten (Frequenzfilter, Lithografie).

Ihre Vorteile auf einen Blick:

Hohe Reinheit

> 99,97 %Maximale Dichte

> 99,5 %Homogene Mikrostruktur

Kompetenzzentrum für neue Beschichtungslösungen

Unsere Produktspezifikationen für Sie zum Download:

Wie entstehen Molybdänschichten?

Höchste Reinheit

Unsere Targets erfüllen hohe Reinheitsanforderungen. Die wichtigsten Vorteile: eine hervorragende elektrische Leitfähigkeit der Schicht und eine minimale Partikelbildung während des PVD-Prozesses. Metallische und nichtmetallische Verunreinigungen im Sputtertarget übertragen sich auf die gesputterte Funktionsschicht und beeinträchtigen dadurch deren Funktion oder führen zur Partikelbildung im PVD-Prozess (Arcing-Effekt).

Wir garantieren eine Reinheit unserer Molybdän-Targets von mindestens 99,97 %. Die typische Reinheit unserer Molybdäntargets liegt dabei bei 99,99 %. So stellen wir sicher, dass die erzeugten Schichten den hohen Anforderungen gerecht werden.

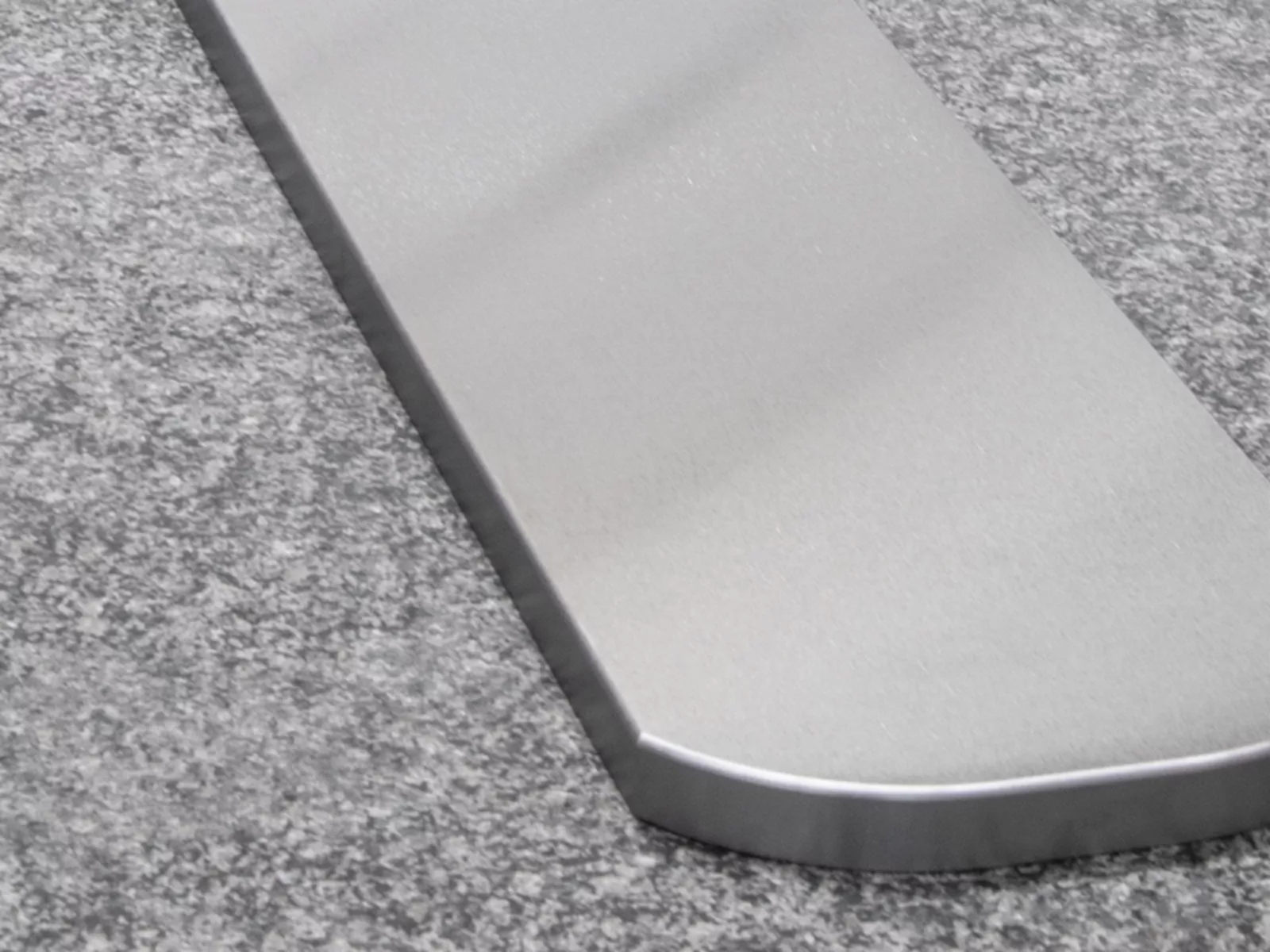

Maximale Dichte und homogene Mikrostruktur

Durch spezielle Umformverfahren werden unsere Molybdän-Sputtertargets hoch verdichtet. Dies führt zu erhöhten Beschichtungsraten und verbesserten Schichteigenschaften im PVD-Beschichtungsprozess. Die Folge sind Vorteile in der Effizienz der Dünnschicht-Produktion sowie eine hohe Ausbringung.

Die Mikrostruktur des Beschichtungsmaterials können wir mit unserem Herstellverfahren gezielt einstellen. Mit einer gleichmäßig ausgebildeten Mikrostruktur der Sputtertargets erzielen Sie gleichmäßige Abtragsraten und Schichtdicken.

Kompetenzzentrum für neue Beschichtungslösungen

Im PVD-Prozess muss alles zusammenpassen. Nur wenn alle Prozessparameter perfekt aufeinander abgestimmt sind, entsteht die Schicht, die genau den Kundenanforderungen entspricht. In unserem PVD-Applikationslabor sputtern wir unter praxisnahen Bedingungen. Unser Entwicklerteam erzeugt hier Schichten und analysiert sie genau nach definierten Vorgaben. So entstehen in Kooperation mit Kunden und zahlreichen Entwicklungspartnern neue Beschichtungswerkstoffe bei kurzen Entwicklungszeiten. Durch langjährige Kontakte mit Anlagenherstellern und OEM´s beteiligen wir uns an neuesten Entwicklungen und Optimierungen

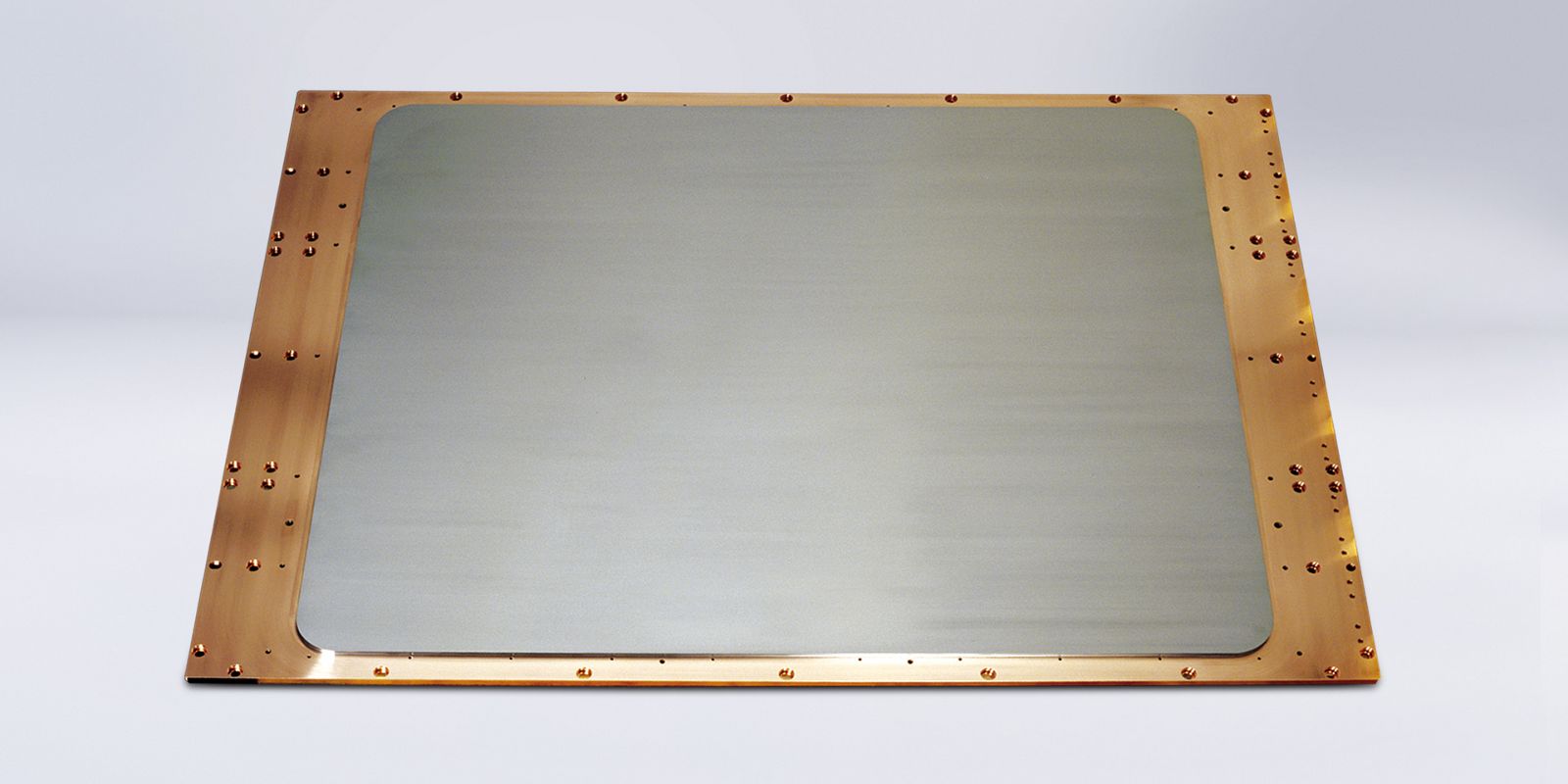

Breite Auswahl an Targetformaten

Wir fertigen planare und rohrförmige Molybdäntargets in ein- und mehrteiliger Ausführung für alle gängigen Abmessungen und Beschichtungsanlagen.

Einteilige planare Targets können bis zu einer Größe von 1,8 x 2,3 m in der Serie hergestellt werden. Mehrteilige planare Target-Sets können flexibel mit einer maximalen Länge der Einzelteile von bis zu 3,5 m hergestellt werden.

Rohrtargets fertigen wir in Längen von bis zu 4 m in einteiliger oder mehrteiliger Ausführung. Weitere Informationen finden Sie auf der Produktseite:

Sehen Sie hier einige Anwendungsbeispiele unserer Beschichtungen:

Höchste Qualität aus einer Hand

Wir haben die komplette Wertschöpfungskette für unsere Sputtertargets selbst in der Hand: von der Beschaffung konfliktfreier Rohstoffe bis zum Endprodukt. Aus porösen Pulverpresslingen fertigen wir kompakte, metallische Erzeugnisse. Im Warmwalzwerk für hochschmelzende Metalle produzieren wir Flachtargets. Rohrtargets stellen wir mit einem hauseigenen Umformverfahren her. Nach dem Bearbeitungsprozess finalisieren wir die Sputtertargets in unseren lokalen Bondingshops einbaufertig.

Neben der Entwicklung neuer Werkstoffe optimieren wir auch unsere Schichten und Beschichtungsverfahren. Dabei ist das Sintern das zentrale Verfahren in unserem pulvermetallurgischen Herstellungsprozess. Und das bereits seit einem ganzen Jahrhundert.

Weitere Produkte für die Beschichtungstechnik:

Sputtertargets / Rohrtargets aus Molybdän

Sputtertargets aus Molybdän-Natrium

Sputtertargets aus Molybdän-Niob

Sputtertargets aus Molybdän-Oxid

Sputtertargets aus Molybdän-Tantal

Sputtertargets aus Molybdän-Wolfram

Sputtertargets aus Wolfram

Sputtertargets aus Wolfram-Nickel

Sputtertargets aus aus Wolfram-Titan